Несмотря на то, что во время сушки в сушильных камерах имеется сравнительно небольшое количество зерна (не более 2-3 т), все же необходимо учитывать, что значительное количество его может находиться в бункерах сырого и высушенного зерна, на площадке зерноочистительного тока, а также на складе, который чаще всего расположен рядом с сушилками. В нормальных условиях хранения зерно само по себе не представляет большой пожарной опасности, так как оно трудно воспламеняется и плохо горит. Вместе с тем при высоких температурах и в условиях пожара хранящееся зерно может быть испорчено и оказаться непригодным не только для пищевых, но и для кормовых целей.

Воспламеняемость и распространение огня в массе зерна увеличиваются при наличии в нем легко горючих примесей. Очень часто зерно поступает на сушку после уборки его комбайнами без достаточной степени очистки. В таком зерне имеется значительное количество частиц колосьев и соломы, различных трав и т.п. Иногда засоренность зерна доходит до 5 % и даже больше. Поэтому необходимо более подробно рассмотреть пожароопасные свойства как самого зерна, так и его примесей.

Свойства зерна

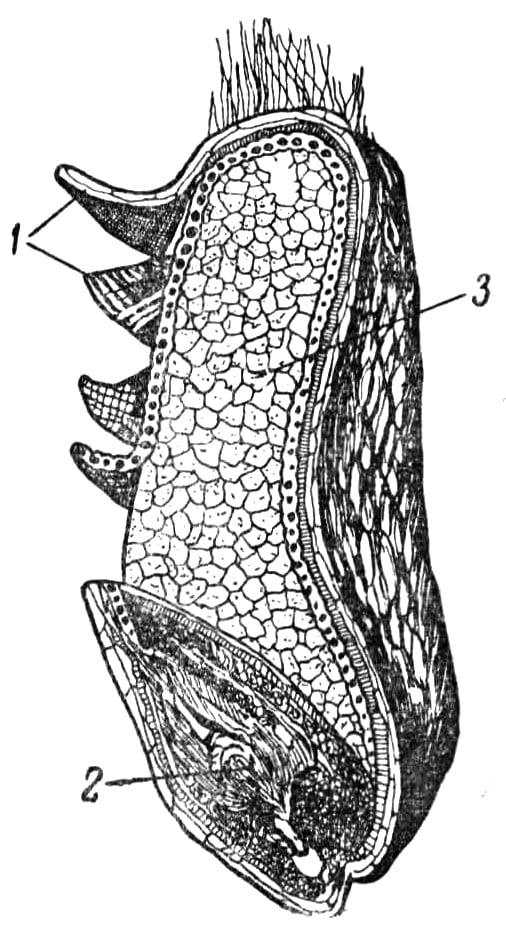

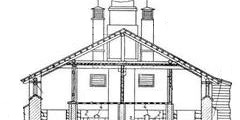

Зерно представляет собой живой организм очень сложного состава и строения. Например, зерно пшеницы (рис. 15) и ржи имеет ряд наружных оболочек 1, зародыш 2 и сердцевину, или эндосперм, 3. Верхние оболочки этих зерен состоят из одеревеневших клеток, а зародыши — из живых клеток, весьма чувствительных к температурному воздействию. Сердцевина зерна представляет собой клетки, наполненные сухой протоплазмой и крахмальным веществом.

Средний химический состав зерен различных культур следующий: крахмала — 64%; белка — 15%; клетчатки — 3%; жировых веществ — 2 %; воды —14 %; золы —2 %.

Приведенные данные показывают, что около 85% составляющих зерно веществ являются органическими. Наличие одеревеневшей оболочки и углеводов объясняет те изменения, которые происходят в зерне при воздействии на него повышенных температур, а также при самосогревании в процессе хранения.

Если зерно нагревать, в нем происходят изменения, подобные тем, которые наблюдаются при нагреве древесины. При 100-110 °C оно высыхает, полностью теряя свободную влагу, и начинает выделять летучие вещества. При нагревании до 150-230 °C зерно разлагается с выделением небольшого количества газообразных веществ и обугливается. Интенсивный процесс обугливания протекает при температуре 270-300 °C.

При температуре 350-400 °C образовавшийся уголь воспламеняется. Скорость и температура горения зерна в обычных условиях сравнительно небольшие.

Медленное горение зерна объясняется многими факторами. Зерно имеет плотное строение и небольшую удельную поверхность. Находясь в куче или таре, отдельные зерна очень плотно прилегают друг к другу, оставляя весьма незначительные воздушные пространства. Отношение объема межзернового пространства ко всему объему зерновой массы называется скважистостью зерна. Скважистость пшеницы, ржи, ячменя и зерен других культур примерно составляет около 40 %.

Зерно при воздействии теплоты прогревается вглубь очень медленно. Для отдельного зерна теплопроводность принимается равной теплопроводности древесины, т.е. 0,1-0,4 ккал/м · час · град. Зерновая масса, в связи с наличием воздуха в межзерновом пространстве, имеет еще более низкую теплопроводность. По имеющимся данным, теплопроводность зерновой массы пшеницы и ржи равна 0,095 ккал/м · час · град. Теплоемкость сухого зерна сравнительно большая и составляет 0,37 ккал/кг · град. С увеличением влажности теплоемкость зерна несколько увеличивается.

Большая теплоемкость и малая теплопроводность зерна дают возможность в ряде случаев ликвидировать небольшие очаги горения деревянных частей сушильной камеры массой спускаемого вниз холодного зерна.

Горение зерна усиливается по мере увеличения притока воздуха к месту начавшегося тления. Зерно, находящееся под действием воздуха во взвешенном состоянии, будет гореть весьма интенсивно. Такое состояние зерна называется витанием.

Скорости витания зерен находятся в следующих пределах:

- пшеница 9,0-11,5,

- рожь 8,5-10,

- овес 8-9

- ячмень 8,5-10,5 м/сек.

Витание может иметь место при пневматической транспортировке зерна, при сушке его во взвешенном состоянии, а также в отдельные моменты при активном вентилировании.

При неправильном хранении зерно может самосогреваться в результате аккумуляции тепла, выделяющегося от жизнедеятельности микроорганизмов и от внутренних биологических процессов. Самосогревание чаще всего наблюдается на некотором расстоянии от поверхностных слоев зерна и особенно у свежеобмолоченного влажного зерна, в котором процесс послеуборочного дозревания происходит весьма бурно.

Зерно — живой организм. Находясь в условиях повышенной влажности, оно усиленно «дышит». При этом расходуются углеводы, прежде всего сахар, а затем крахмал, и выделяется тепло. При окислении граммолекулы глюкозы выделяется 674 ккал тепла.

Повышение температуры способствует повышению интенсивности процесса дыхания зерна, а также развитию в нем микроорганизмов. Жизнедеятельность микроорганизмов (плесневых грибков и бактерий) сопровождается выделением значительного количества тепла и изменением химического состава зерна. Внешний вид зерна также изменяется: у него пропадает блеск, появляется темно-коричневая окраска. Зерно начинает издавать неприятный гнилостный запах. При дальнейшем нагревании происходит обугливание поверхностных слоев. Изменение цвета и появление специфического запаха дает возможность обнаружить процесс самосогревания зерна даже без приборов и принять меры к предотвращению его окончательной порчи. В практике случаи самосогревания зерна до его воспламенения не отмечены.

Зерновая пыль и соломистые продукты

Зерновая пыль состоит из органических и минеральных составляющих. В органическую часть пыли входят мелкие частички колосьев и соломы, сорняки, частички оболочки, зародыши зерна, битые зерна, споры головни и других грибков. Минеральная часть состоит из земли, песка и других негорючих веществ. Таких веществ очень часто в пыли содержится до 50 % (по весу). Зерновая пыль может гореть и давать взрывоопасные смеси с воздухом. Однако нижний предел взрыва такой пыли, по данным ЦНИИПО, весьма велик (до 227 г/м3).

Соломистые продукты, находящиеся в зерне, являются наиболее пожароопасными. К ним относятся обрывки стеблей и колосьев, чешуйки, сорные травы. Все эти органические вещества имеют тонкие стенки с сильно развитой поверхностью и очень быстро высыхают. В сухом состоянии они легко воспламеняются даже от небольшой искры. При длительном воздействии источников тепла с температурой около 140-160 °C они обугливаются, а при дальнейшем нагреве и при условии плохой теплоотдачи могут самовоспламениться.

Работы ЦНИИПО по исследованию пожароопасных свойств целлюлозных материалов показывают, что самовоспламенение подобных веществ происходит через несколько часов при воздействии горячего воздуха с температурой 185-195 °C.

Процессы загрузки и выгрузки бункеров, транспортировки зерна нориями, перемешивание, а также движение зерна в сушильных камерах сопровождаются выделением значительного количества пыли и соломистых продуктов. Осаждаясь на поверхности нагревательных топок, на конструктивных элементах здания зерносушилки, в щелях и «мешках» сушильной камеры, они создают условия для возникновения пожара и быстрого его распространения.

Конструктивные элементы здания зерносушилок

Основным горючим веществом при возникновении пожара в зерносушилках является большое количество сгораемых материалов, сосредоточенных в конструктивных элементах сушильных устройств и в зданиях сушилок. Например, жалюзийные зерносушилки имеют деревянные сушильные камеры, диффузоры и вытяжные трубы; стеллажные — стеллажи, а также вытяжные трубы; шахтные — деревянную обшивку камеры и даже иногда деревянную станину. Лари и бункеры для сырого и сухого зерна, самотечные трубы и другое вспомогательное оборудование, как правило, изготовляются из древесины. В некоторых случаях из досок изготовляются и корпуса норий. Лестницы, рабочие площадки, покрытия, перекрытия и даже стены сушилок сельскохозяйственного типа изготовлены из сгораемого материала. Естественно, что деревянные конструкции здания и сушильных устройств в процессе работы сушилки нагреваются, высыхают и делаются весьма огнеопасными.

В помещении сушилки около топок иногда в нарушение правил пожарной безопасности находится значительный запас твердого топлива, а при наличии двигателей внутреннего сгорания (в механизированных зерносушилках) — запас жидкого топлива. Вследствие обилия в стационарных зерносушилках горючего материала возникающий пожар, как показала практика, быстро развивается.

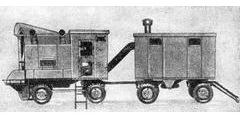

В этом отношении передвижные зерносушилки менее опасны, так как все конструктивные элементы их изготовляются из металла и, следовательно, гореть в них могут только соломистые примеси и зерно. Даже деревянная обшивка зерносушилки-вагона заменена металлической с теплоизоляцией из асбестовой крошки.

Источники воспламенения

Анализ причин возникновения пожаров в зерносушилках особой трудности не представляет, так как они очевидны. Неправильное устройство огневых топок, недостаточное наблюдение за их состоянием и неправильный режим их эксплуатации — наиболее частые причины возникновения пожаров в зерносушилках. Кроме того, пожары в механизированных зерносушилках нередко возникают от неисправности электрооборудования, а также неправильной эксплуатации двигателей внутреннего сгорания.

Основными источниками воспламенения при работе огневых топок могут быть: искры, попадающие на легкогорючие вещества, чрезмерно горячий теплоноситель, подаваемый в сушильную камеру, перегретые поверхности топки и вылетающие из нее раскаленные угли или частички горящей древесины.

Искры представляют собой раскаленные частички неполного горения. Особенно большое количество искр появляется в моменты загрузки топлива в печь, шуровки его, при розжиге, когда горение еще не установилось, а также при сжигании в обычных топках легкосгораемых отходов и соломы. Количество искр в топочных газах зависит также от скорости движения продуктов горения, т.е. от режима тяги топки. Уже при скорости движения продуктов горения около 1 м/сек из топки выносятся мелкие искры, а при более высоких скоростях — и более крупные частицы горящего топлива. Искры вместе с топочными газами могут попадать в помещение сушилки, в сушильную камеру или через растопочную трубу выбрасываются наружу. Они могут проникнуть в помещение при наличии щелей или повреждения кладки топки и дымовой трубы во всех типах зерносушилок. Повреждения кладки и щели образуются в топке и дымовой трубе в результате неравномерной осадки фундамента, применения раствора плохого качества, температурных воздействий на них при нагреве и остывании, а также при наличии вибрации от работающих механизмов и действия ветра (при наружных установках). Особенно опасно образование трещин на горизонтальных участках кладки, где обычно скапливаются горючие отложения, а также в местах пересечения дымоходами сгораемых конструктивных элементов (стеллажей, перекрытий, покрытий). Там, где за состоянием кладки не ведется наблюдение, а топка перед началом сушки не ремонтируется, возможны появление щелей, выход через них дыма и искр и возникновение пожара от попадания их на горючие вещества. Из-за подобной причины возник пожар в стеллажной зерносушилке в Вологодской области: перед началом сушильного сезона топка не была отремонтирована, в результате топочные газы с искрами выходили через трещину в кладке дымовой трубы и воспламенили плетенку стеллажа.

Внутрь сушильных камер искры могут попасть только в жалюзийных и шахтных сушилках при неисправности и отсутствии искроулавливающих устройств у топок или нарушении нормального режима работы.

Очень часто проверке исправности искроулавливающих устройств при осмотре топок перед разжиганием их и в период пожарно-технических обследований не уделяется должного внимания. В результате сушилки продолжают работать с поврежденными стенками или прогоревшими трубами искроулавливателей.

В сушилках, работающих на смеси продуктов горения с воздухом, присутствие в теплоносителе искр приводит к засорению просушиваемого зерна копотью и к возможности воспламенения примесей его и сгораемых элементов шахты. Но даже исправный искрогаситель не поможет, если топку не очищать систематически от сажи и золы.

Характерным в этом отношении является пожар, происшедший в зерносушилке ПЗС-З в Новосибирской области. Искрогаситель (кирпичная насадка) был в исправном состоянии, но в течение 33 дней работы топка и насадка не очищались от отложений. В результате дымовые газы выносили из насадки большое количество горящих кусочков сажи. Один из металлических козырьков-отражателей над душниками прогорел и искры с горячим дымом попадали непосредственно на деревянный потолок топочного отделения. Штукатурка на отдельных участках потолка была повреждена, и древесина от воздействия горячего дыма и искр воспламенилась.

При сгораемой кровле здания или вблизи расположенных строений, большое количество искр, вылетающих из дымовой трубы сушилки, также нередко является причиной возникновения пожара.

Характерной причиной возникновения пожаров в зерносушилках является нарушение температурного режима сушки, особенно у работающих на смеси дымовых продуктов с воздухом (жалюзийного и шахтного типа). Нормальная температура теплоносителя (от 80 до 160 °C) достигается смешением в соответствующей пропорции продуктов горения и воздуха. Очевидно, что нарушение этой пропорции в результате увеличенной подачи топочных газов или уменьшения подсоса холодного воздуха может вызвать резкое увеличение температуры теплоносителя, так как температура топочных газов сразу же по выходе из топки доходит до 600-800 °C. Особенно опасным моментом в этом отношении является остановка вентилятора при закрытой растопочной трубе. В этом случае продукты горения, почти не разбавленные воздухом, поступают в сушильную камеру или выходят в помещение.

Очень часто работа «на глазок», т.е. без контрольно-измерительных приборов, является причиной подачи в камеру перегретой смеси. Подача в сушильную камеру теплоносителя с повышенной температурой приводит к перегреву зерна, возникновению очагов тления, воспламенению примесей, отложившихся в щелях и осевших в коробах и жалюзях. В эти моменты опасны застои зерна по каким-либо причинам (например, при неисправности разгрузочного механизма). При застое одна и та же порция зерна с примесями длительное время подвергается воздействию высокой температуры, а стенки шахты не охлаждаются потоком холодного зерна.

Недостаточное количество зерна в камере при работе сушилки также приводит к опасным перегревам отложившихся примесей и оголенных сгораемых элементов сушилки, так как теплоноситель будет проходить преимущественно через оголенные места по пути наименьшего сопротивления. По такой причине произошел пожар на мельничном комбинате Омского треста «Главмука» в одной из трех стационарно расположенных шахтных сушилок. В незагруженную полностью зерном сушилку был подан теплоноситель с повышенной температурой, от чего загорелись солома и полова, осевшие в дымовых коробах. Огонь перебросился на транспортер и создал угрозу другим сушилкам, а также расположенным в непосредственной близости зерновым складам.

В сушилках, работающих с нагнетанием теплоносителя (1258, ВТИ, «Союзпродмаш» и др.), при малом количестве зерна в камере теплоноситель будет выбиваться через шахту в помещение, что при наличии сгораемых элементов шахты, загрузочного ларя или покрытия может привести к пожару. Подобное же явление имеет место в сушилках системы ПЗС-3, когда чрезмерно горячие газы, выходящие через душники, особенно при отсутствии или неисправности отражательных козырьков, приводят к перегреву сгораемого потолка и жалюзийных устройств. Пожары из-за нарушения температурного режима происходят как в сельскохозяйственных, так и в промышленных зерносушилках.

Естественно, что нарушение температурного режима теплоносителя для стеллажных, а также других сушилок, работающих на нагреве воздуха от стенок топки, не является характерным случаем, вызывающим пожарную опасность, так как перегреть воздух до опасных температур в этих сушилках практически трудно.

При форсированном сжигании топлива во всех системах зерносушилок может иметь место перегрев кладки и дымовых труб до температуры, опасной для воспламенения отложившихся на них горючих пылей и соломистых продуктов. Особенно характерна эта причина для стеллажных и подовых сушилок.

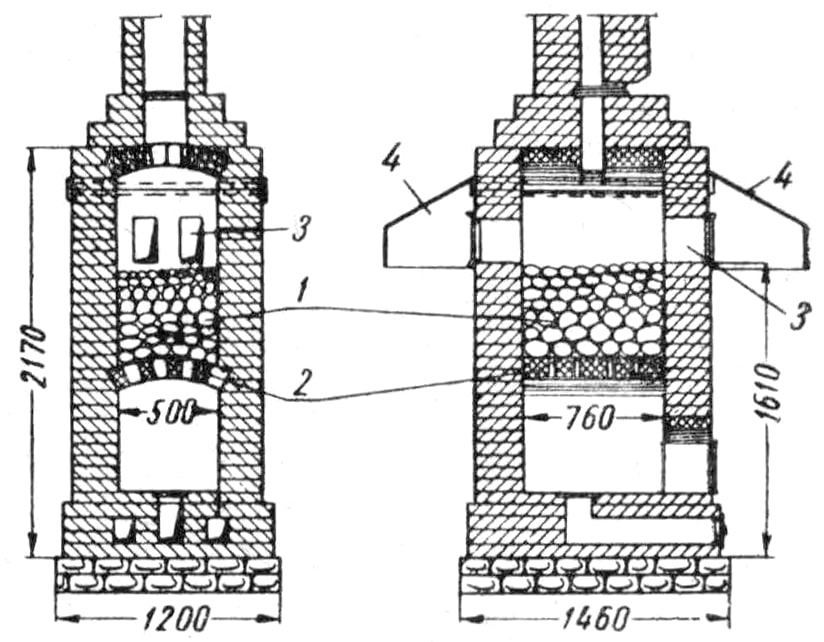

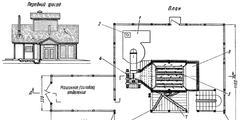

Стеллажные зерносушилки имеют топки с развитой поверхностью, способствующей при наличии вертикальных и горизонтальных каналов (см. рис. 2) конвекционному нагреву воздуха. Непосредственно над топкой расположены стеллажи. Загрузка, перемешивание и выгрузка зерна сопровождаются выделением пыли и примесей, которые, падая вниз, попадают на топку, в том числе и в вертикальный воздушный канал. Скапливаясь в каналах 3 в условиях недостаточной теплоотдачи, особенно при перегреве поверхности топки, примеси воспламеняются. В подовых зерносушилках перегрев поверхности топки, а также наличие щелей в поде вызывает воспламенение зерна и его примесей.

Нередко пожары возникают в результате отсутствия присмотpa за топящейся печью или небрежности в момент загрузки ее топливом и при чистке зольника. Все это приводит к возможности выпадения из топки горящих кусочков древесины или раскаленных углей и воспламенения рядом находящегося топлива или других горючих предметов. Неправильное разжигание топок с применением керосина и других огнеопасных жидкостей также является частой причиной пожаров.

Следующей характерной причиной возникновения пожара в механизированных сушилках является неисправность или неправильная эксплуатация двигателей внутреннего сгорания. Обычно для привода механизмов применяются двигатели карбюраторного типа или стационарно установленные тракторы. При их работе может иметь место: а) вылет искр из выхлопной трубы, особенно при отсутствии или неправильном устройстве искрогасителя; б) воспламенение топлива, попавшего на раскаленные поверхности выхлопного коллектора или выхлопной трубы, при утечке горючего вследствие неисправности системы питания; в) искрение и короткие замыкания при неисправности электрооборудования.

Выхлопной коллектор и труба при работе двигателя нагреваются до такой температуры, что попадающие на них или соприкасающиеся с ними горючие вещества могут воспламениться. Особенно сильно они нагреваются при плохой регулировке рабочей смеси, неправильно установленном зажигании и длительной работе с перегрузкой двигателя.

При неправильной регулировке работы двигателя топливо в цилиндрах полностью не сгорает. Несгоревшие частицы его оседают на поверхности выхлопной трубы и, подвергаясь сильному нагреву, разлагаются с образованием твердых продуктов, которые потоками газа могут выбрасываться наружу. Чем сильнее загрязнена выхлопная трубы, т.е. чем реже ее очищают, тем больше искр будет выделяться при работе двигателя.

Усиленному искрообразованию, выбросу пламени и перегреву выхлопной трубы способствуют: работа двигателя на обедненной смеси, наличие неравномерных или больших нагрузок, неправильная регулировка карбюратора, неправильно отрегулированное газораспределение в цилиндрах, при котором преждевременно открываются выхлопные клапаны и горящая смесь выбрасывается из цилиндров, позднее зажигание при больших числах оборотов двигателя, когда несгоревшая еще в цилиндрах смесь выбрасывается в выхлопную трубу.

Усиленное новообразование наблюдается в том случае, когда двигатель несколько изношен и в камеру сжатия через сапун попадает масло, при сгорании и коксообразовании которого выделяются раскаленные частички углерода.

Система топливоподачи представляет также пожарную опасность при наличии утечек горючего через неплотности и повреждения напорных бачков и линий и при разливе в момент заправки. Нередко двигатель и его оборудование загрязняются, замасливаются смазочными маслами, что также вызывает пожары.

Пожары могут возникнуть от короткого замыкания электропроводов системы зажигания двигателя в результате износа и повреждения их изоляции.

Пожары часто возникают при разогреве холодного двигателя (перед пуском) факелами и другими огневыми способами. Подобные грубые нарушения правил пожарной безопасности мотористами еще полностью не изжиты, о чем свидетельствуют происшедшие пожары на заготпунктах Омской, Читинской и других областей.

Значительную опасность в пожарном отношении представляет переполнение топливом напорного бачка, особенно, если он находится непосредственно в том помещении, где установлен двигатель. При этом топливо, разливаясь по помещению, может попасть на выхлопную трубу и воспламениться. Значительно безопаснее электропривод. Однако неправильная эксплуатация электродвигателей и силовых сетей и недостаточный уход за ними также могут быть причиной возникновения пожаров.

Наиболее частыми причинами, вызывающими короткие замыкания, воспламенение изоляции, местные перегревы и т.п., являются: длительная работа двигателей с перегрузкой, применение завышенных против нормы плавких вставок, механическое повреждение электроизоляции, замыкание на землю, наличие слабых контактов и соединений проводов «холодной пайкой».

Например, на заготпункте Алтайского края после окончания работы механик, уходя домой, не выключил рубильник электродвигателя. Длительная работа двигателя привела к перегреву электроизоляции, ее обугливанию, замыканию в обмотке статора и к пожару. Имели место и случаи возникновения пожаров от неисправных сетей электроосвещения.

Средства механизированной подачи зерна (нории, горизонтальные транспортеры) при неправильной их эксплуатации также в некоторых случаях могут быть причиной возникновения пожаров. При защемлении ленты транспортера, перегрузке или неправильном натяжении наблюдается сильное трение ведущего вала о ленту и ее сильный перегрев с возможным воспламенением пыли и других сгораемых материалов. Те же явления, но в большей степени имеют место при работе норий. Нории пылят при заборе зерна ковшами, при сбросе его в верхней головке их, от вибрации ленты и ковшей, при быстром движении, а также обратном ссыпании (рис. 16), когда нория работает на слишком быстрых (б) или медленных (в) скоростях движения ленты с ковшами. Объясняется это или чрезмерно большими или очень малыми центробежными силами, возникающими при повороте ковшей в верхней головке нории.

Пробуксовка верхнего ведущего шкива чаще всего происходит в результате завала башмака нории или при недостаточном натяжении ленты. Особенно опасны в пожарном отношении в нориях колхозных зерносушилок верхние деревянные шкивы, так как при пробуксовке ленты они легко загораются.

Транспортеры сельскохозяйственных сушилок приводятся в действие, как правило, от трансмиссий, а промышленных сушилок — от индивидуальных электродвигателей. Перегрузка транспортеров может вызвать опасный перегрев подшипников трансмиссий и трансмиссионных ремней, а также электродвигателей. Например, в присушильном складе загорелся двигатель стационарного транспортера. Как выяснилось, транспортер работал с перегрузкой в течение всей рабочей смены, а за состоянием двигателя никто не наблюдал.

Перегреву электродвигателей, а также подшипников транспортеров, трансмиссий и вентиляторов способствует их запыленность и недостаточная смазка.

Рассмотренные выше причины возможного возникновения пожаров в зерносушилках, хотя и носят технический характер, но зависят, главным образом, от невнимательности, неопытности, слабой технической подготовки обслуживающего персонала и плохого знания им своих обязанностей. Нередко к работе на агрегатах и к топке печей допускаются неподготовленные лица, часто сменяющиеся, без инструктажа по технике безопасности и пожарной профилактике. Такие лица нередко грубо нарушают существующие правила пожарной безопасности вплоть до курения в неустановленных местах, пользуются обычными керосиновыми лампами и факелами в сушилках.

При наличии сгораемых деревянных конструкций и запыленности помещения начавшийся пожар распространяется очень быстро, и, если он не будет локализован в первый период возникновения, потушить его потом трудно. Необходимо отметить, что во многих колхозах и заготовительных пунктах мало обращают внимания на обеспечение зерносушилок первичными средствами пожаротушения и водой, на обучение работающих правилам пользования ими. Вблизи сушилок зачастую отсутствуют даже простейшие приспособления для подачи звукового сигнала о пожаре. Все это затрудняет ликвидацию огня в момент его возникновения и увеличивает убытки от пожара.

Пожарно-профилактические мероприятия

Для обеспечения пожарной безопасности при сушке зерна, поскольку технологический процесс ее связан с использованием продуктов горения, необходимо проведение в зерносушилках ряда специальных мероприятий, а также строгое соблюдение установленных правил при их работе.

В первую очередь зерносушилки следует обеспечить на весь сезон их работы постоянными кадрами сушильных мастеров, истопников и механиков и провести с ними инструктаж по вопросам пожарной безопасности. Каждый из них должен знать, что он полностью отвечает за противопожарное состояние на своем участке работы, так же как сушильный мастер отвечает за противопожарное состояние сушилки в целом.

Остальные лица, связанные с работой зерносушилки, должны быть ознакомлены сушильным мастером или механиком с элементарными требованиями техники безопасности и пожарной безопасности. Нельзя оставлять сушилку без присмотра; необходимо постоянное присутствие хотя бы одного человека в течение всего периода работы сушилки для наблюдения за ее состоянием.

Местные учреждения пожарной охраны в период строительства новых зерносушилок должны проверять их соответствие проектным заданиям и действующим противопожарным требованиям. Следует иметь в виду, что все механизированные жалюзийные и шахтные зерносушилки строятся по типовым проектам, отступления от которых допускать нельзя. Вместе с тем в небольших колхозах могут строиться зерносушилки простейшего типа, без соответствующих проектных материалов, с учетом местных условий. При этом следует внимательно разобраться в идее зерносушилки (т.е. выяснить, какая это сушилка по принципу устройства — стеллажная, жалюзийная или др.) и обеспечить ее пожаробезопасность в соответствии с требованиями норм, но не усложняя ее конструкции.

Вновь построенные зерносушилки, как правило, принимаются компетентной комиссией, в состав которой должен также входить представитель Государственного пожарного надзора. Независимо от срока эксплуатации перед каждым сезоном сушки все имеющиеся в районе зерносушилки заблаговременно обследуются совместно с представителем пожарной охраны с таким расчетом, чтобы можно было успеть устранить выявленные недостатки.

При контроле строящихся и проверке работающих зерносушилок пожарный работник должен исходить из анализа их пожарной опасности. Для выявления возможных нарушений конструктивного и эксплуатационного характера достаточно сравнить состояние имеющегося производственного оборудования и условий его эксплуатации с требованиями пожарной безопасности, изложенными в нормативных и руководящих документах. В качестве справочного материала при этом используется литература по зерносушению. При наличии недостатков конструктивного характера в давно построенных сушилках противопожарные требования необходимо предъявлять, исходя из местной обстановки, с учетом реальной пожарной опасности, а также экономики предлагаемых мероприятий.

Топки зерносушилок

Так как в зерносушилках наибольшую опасность вызывают нагревательные приборы, правильности их устройства необходимо уделять большое внимание.

Характер горения топлива в топке зависит от площади колосниковой решетки и объема топочного пространства.

Чем больше площадь колосниковой решетки, тем больше топлива можно сжечь в единицу времени или при одном и том же количестве сжигаемого топлива — снизить скорость движения воздуха. Такое снижение позволяет уменьшить унос золы и искр из топочной камеры. Но сильно увеличивать площадь колосниковой решетки также нельзя. Определение оптимальных размеров колосниковой решетки производят по величине допускаемого теплового напряжения.

Тепловым напряжением колосниковой решетки называется количество тепла в ккал, выделяющееся при сжигании топлива на 1 м2 ее площади в течение одного часа. Допускаемые тепловые напряжения зависят от рода сжигаемого топлива. В топках небольших зерносушилок с расходом условного топлива до 20 кг в час берется пониженное тепловое напряжение в пределах 300000-350000 ккал/м2 · час. При этом площадь колосниковой решетки должна быть около 0,5 м2. Горение газообразных продуктов разложения топлива и выделяющихся искр происходит в объеме топочного пространства печи. Это обстоятельство увеличивает коэффициент полезного действия топки и в то же время уменьшает возможность попадания продуктов неполного горения в зерно.

При объеме топочного пространства, меньшем нормального, продукты разложения полностью сгореть не смогут и будут выноситься из топки, а при большем объеме увеличивается расход материала на кладку и возрастают теплопотери в окружающую среду.

Определение оптимального объема топочного пространства ведется исходя из величины его теплового напряжения (т.е. количество тепла в ккал, выделяемое топливом на 1 м3 объема за 1 час). Допускаемые тепловые напряжения объема топочного пространства колеблются в пределах 175000-275000 ккал/м3 · час.

Топки зерносушилок должны полностью соответствовать требованиям ГОСТ 4058-48. Чтобы в кладке печей и в дымовых трубах при работе не могли появиться щели от осадки, топку выкладывают на специальном фундаменте из бутового камня или другого местного строительного материала. После первого ряда кладки в топке механизированной зерносушилки устанавливают металлические стойки со стяжками.

При работе топки только на дровах допускается устраивать ее целиком из красного кирпича, а при работе на каменном угле внутреннюю часть ее выкладывают из огнеупорного шамотного кирпича.

В качестве связующего при кладке топки применяется огнеупорная глина с молотым шамотом в соотношении 1:1. Швы между кирпичами делают возможно более тонкими — при кладке огнеупорного кирпича не толще 3 мм. Готовую топку несколько раз слегка протапливают для просушки, а затем стягивают стяжками и производят побелку.

Особое внимание обращается на состояние кладки топки и дымовой трубы при проверке ранее действовавших сушилок. Проверка может сопровождаться контрольным розжигом. Значительные повреждения и щели легко заметны по выходящему дыму, небольшие же трещины в кладке можно обнаружить по язычкам копоти, которые хорошо видны на побеленной поверхности. Выявленные повреждения кладки должны быть исправлены, щели тщательно замазаны, a поверхность топки и дымовой трубы вновь побелена.

Топки передвижных зерносушилок, испытывающие значительные сотрясения при перемещении по неровным дорогам, для защиты от повреждения кладки имеют сплошные металлические кожухи. Несущей основой топок всех передвижных зерносушилок является сварной каркас, который обшивается листовой 3-миллиметровой сталью. Внутри к стальным листам болтами крепится огнеупорный кирпич на ребро. Такая конструкция обеспечивает достаточную жесткость при перемещениях этих зерносушилок и устраняет возможность образования щелей, но обладает большой теплопроводностью.

Чтобы каркас и стальная обшивка не перегревались, топка сушилки «Кузбасс» снаружи снабжена специальным защитным кожухом; в каналы между топкой и защитным кожухом, снизу из-под прицепа поступает холодный воздух для охлаждения стенок.

Чтобы исключить возможность попадания искр в сушильные камеры, все топки жалюзийных и шахтных сушилок должны иметь надежно действующие искрогасящие приспособления. Такими приспособлениями являются осадочные камеры, камеры догорания, отражательные плоскости и циклоны, а в сушилках простейшего типа—сетки или слой инертной насадки.

Принципиальная схема искрозащитных устройств топок зерносушилок показана на рис. 17.

Осадочные камеры имеют самое широкое распространение, так как встречаются почти во всех топках сушилок. Они представляют собой совершенно свободную камеру 1 большого объема, иногда с промежуточной отражательной стенкой 3. Улавливание искр в осадочной камере происходит в результате уменьшения скорости и изменения направления движения газового потока. При этом твердые частицы несгоревшего топлива при изменении направления движения газа своего направления не меняют, а под действием силы инерции продолжают двигаться прямолинейно. В результате, ударяясь о поверхности стенок, они теряют свою энергию, истираются, осаждаются и гаснут.

Уменьшение скорости движения топочных газов при попадании в камеру большого объема приводит к тому, что наиболее крупные твердые частицы оседают под действием силы тяжести. Чем меньше скорость движения газового потока при движении по осадочной камере, тем лучше оседают искры. Поэтому для очистки газов от искр скорость движения в осадочной камере должна быть не более 0,5 м/сек, а в сечении между висячим порогом и полом — не выше 3 м/сек. Действительная скорость движения газов в камере зависит от ее размеров и количества газов, образующихся при сжигании топлива.

Камера догорания представляет собой пространство 2, находящееся в топке перед осадочной камерой. В этой камере происходит дополнительное горение летучих веществ и мелких искр за счет подаваемого через отверстие 4 добавочного воздуха, количество которого можно изменять в зависимости от характера топлива. Наличие дожигательной камеры (камеры догорания) снижает сажеотложение, увеличивает полноту сгорания топлива. По существу, такая камера является дополнительным устройством осадочной камеры.

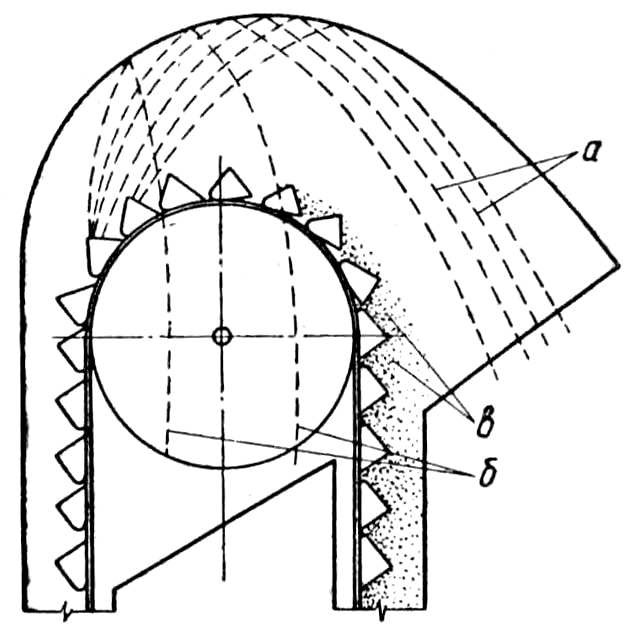

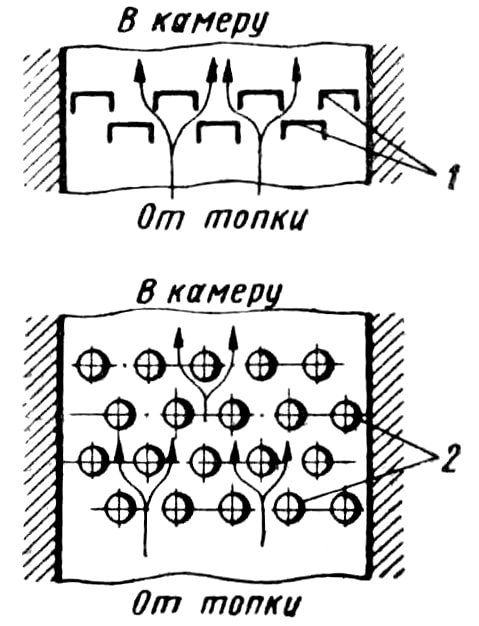

Отражательные плоскости 5 представляют собой препятствия в виде стенок, стержней, балок или трубок на пути движения топочных газов. Действие их основано на том, что несгоревшие частички топлива, находящиеся в газе, ударяются о металлические препятствия, охлаждаются, истираются и гаснут. Отражатели в виде металлических профильных балочек 1 или труб 2 (рис. 18) ставят в несколько рядов в шахматном порядке, обычно между осадочной камерой и камерой смешения. Весьма часто роль отражательных устройств выполняет дожигательная насадка в виде выложенных в клетку огнеупорных кирпичей (см. рис. 23) непосредственно над камерой сгорания (топливник). Дожигательная насадка способствует лучшему сгоранию топлива и уменьшает количество искр. Отражатели не улавливают мелкие искры, так как они или проносятся мимо препятствия, не ударяясь о него, или после удара при падении вниз снова подхватываются газовыми потоками.

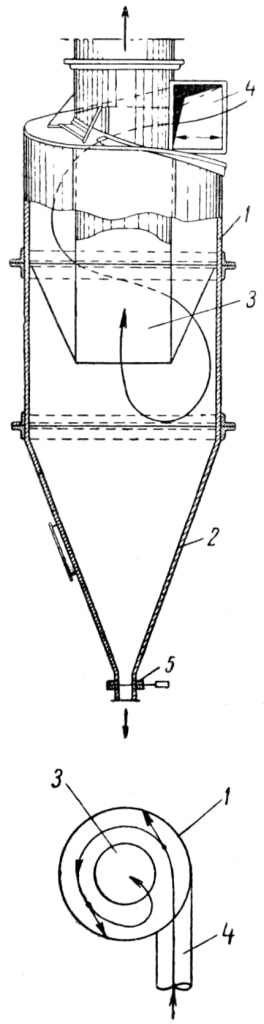

Циклоны (системы НИИОГАЗ, ОМЭИ) часто применяются в зерносушилках для улавливания искр. Циклон (рис. 19) представляет собой вертикальную цилиндрической формы камеру 1 с коническим днищем 2, центральной трубой 3 и подводящей газ трубой 4.

Труба или отверстие для подачи газовой смеси в циклон выполняются тангенциально, т.е. касательно к корпусу. Попадая в циклон, газовая смесь, вращаясь, опускается вниз и выходит через центральную трубу. При вращательном движении газа твердые частички под воздействием центробежных сил выбрасываются из потока и, ударяясь о стенку циклона, падают вниз в конусную часть. Циклон хорошо улавливает крупные искры, так как центробежная сила возрастает с увеличением массы и у мелких искр она недостаточна, чтобы выбросить их из потока газа. Очистка циклона от уловленных твердых частиц производится периодически путем открывания задвижки 5.

Преимущество циклонов как искрогасителей заключается в том, что при форсированной работе вентиляторов эффективность искрогашения улучшается, тогда как во всех остальных системах улавливание искр при этом ухудшается.

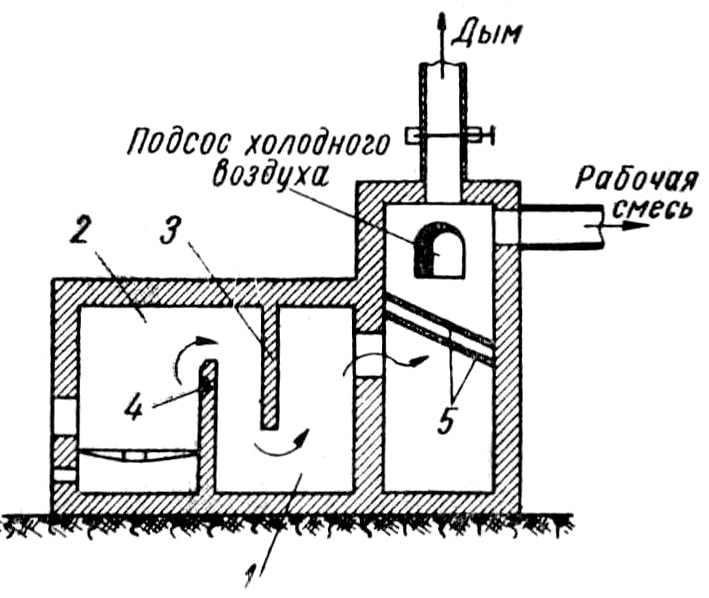

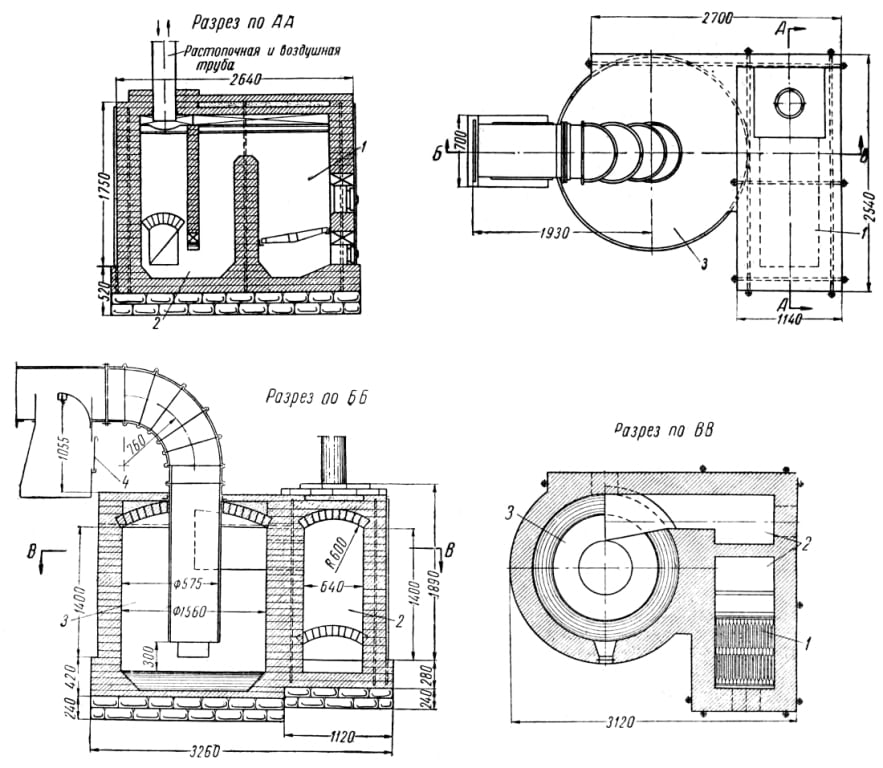

Инертная насадка в качестве искрогасящего слоя применяется в сушилке ПЗС-3 системы Ф.Т. Гоголева (рис. 20). Она представляет собой слой камней или кусков кирпича 1 общей высотой около 600 мм, расположенных на решетке 2. Лучше всего применять куски размером от 1/2 (снизу) до 1/8 (сверху) кирпича. Действие насадки заключается в том, что газовый поток, проходя через зазоры между отдельными кусками битого кирпича, совершает зигзагообразный путь, многократно ударяется о препятствия, очищается от искр и после этого через душники 3 выходит в помещение, где смешивается с холодным воздухом.

Для лучшего смешения с воздухом и предохранения потолка камеры от перегрева и попадания в него неуловленных искр над душниками устанавливают металлические козырьки 4 с загнутыми вниз краями и без отверстий в боковых стенках.

Инертная насадка хорошо улавливает искры, но постепенно забивается золой и сажей, в результате чего уменьшается тяга и сушилку приходится останавливать для очистки насадки.

Топки механизированных зерносушилок для полноты улавливания искр, как правило, имеют несколько последовательно расположенных искрогасящих устройств (рис. 21-23) рассмотренных выше систем.

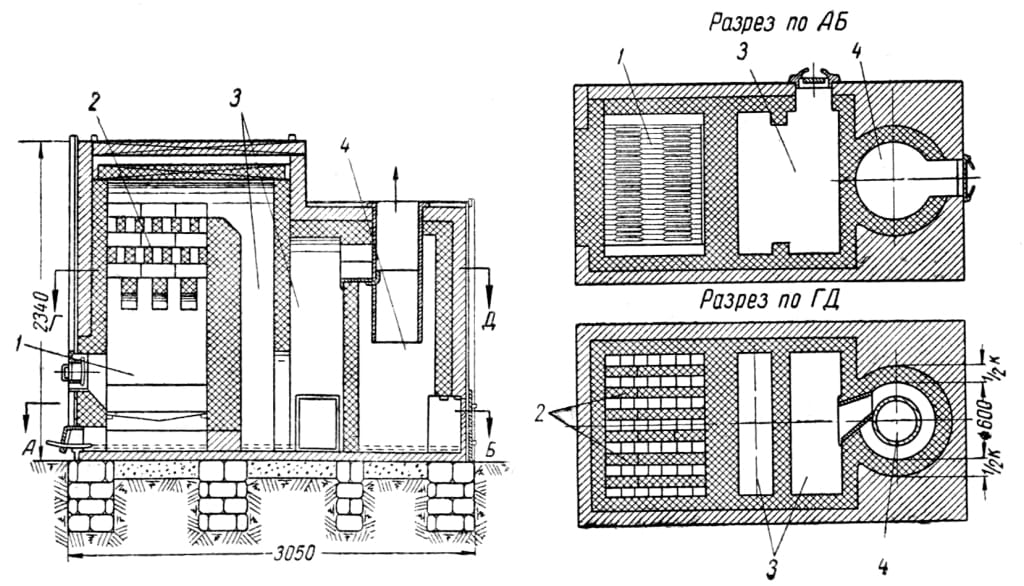

На рис. 21 показана топка зерносушилки 1258 ВИМЭ, состоящая из топливника 1, осадочной камеры 2 и циклона 3. Таким образом, в этой топке улавливание искр обеспечивается наличием осадочной камеры и циклона.

На рис. 22 показана топка зерносушилки ВИСХОМ. Она состоит из топливника 1, воздушных каналов 2 для лучшего сгорания топлива и особенно летучих веществ, осадочной камеры 3 и отражательных устройств в виде двух шахматно расположенных рядов металлических швеллеров 4. В этой топке улавливание искр достигается наличием двух ступеней искрогашения (осадочная камера и швеллеры).

На рис. 23 показана топка зерносушилки СЗС-2, состоящая из топливника 1, насадки из огнеупорного кирпича 2, осадочной камеры 3 и циклона 4. Улавливание искр обеспечивается здесь наличием трех ступеней искрогашения (насадка, осадочная камера, циклон).

Передвижные сушилки также имеют надежные искроулавливающие устройства. У зерносушилки «Кузбасс» (см. рис. 11) улавливание искр осуществляется наличием в топке осадочной камеры 9 и двух рядов отражательных металлических балок 10. Зерносушилка СЗП-0,7 (см. рис. 12) для улавливания искр имеет небольшую осадочную камеру и металлический циклон 2, защищенный внутри огнеупорным кирпичом. Топка зерносушилки-вагона (см. рис. 14) имеет осадочные камеры 1 и четыре циклона 2, 3, 4, 5.

Разумеется, искры будут улавливаться полностью только в том случае, если предназначенные для этого устройства будут исправны. При наличии повреждения, например прогара центральной трубы циклона (рис. 21 и 23) или обрушения внутренней стенки осадочной камеры (рис. 22), при недостаточной толщине инертного слоя (рис. 20) или чрезмерно больших кусках булыжника — необходимого улавливания искр не будет. Таким образом, при обследовании зерносушилок нужно не только выяснить, какие системы искроулавливания данная топка имеет, но и проверить, в каком состоянии они находятся.

Иногда к одной топке зерносушилки подключают две сушильных камеры. В результате этого ухудшается искрогашение, резко повышается тепловое напряжение объема топочного пространства, что приводит к неполному сгоранию топлива, преждевременному износу футеровки и увеличивает возможность загорания зерна в камере.

В некоторых случаях для увеличения производительности вентиляторы зерносушилок заменяют более мощными или устанавливают дополнительные. Это может привести к неравномерной сушке зерна и даже его загоранию, так как размеры топки и ее искрогасительных устройств не будут соответствовать производительности вновь установленных вентиляторов.

Скорость топочных газов при этом сильно повысится, вследствие чего искры не будут уловлены.

Работа искрогасителей может быть эффективной только при систематической очистке их, а также топки и дымовых каналов от отложений сажи. Очистка топки и искрогасителей производится не реже двух раз в месяц, а также перед началом сезона сушки. Необходимость и сроки очистки должны быть указаны в инструкции.

Растопочную трубу топки шахтных и жалюзийных механизированных зерносушилок устанавливают за искрогасящими устройствами по ходу дыма, чтобы предотвратить вылет искр наружу во время растопки.

Стеллажные и подовые сушилки не требуют устройства искрогасителей, так как дымовые продукты их топок выбрасываются непосредственно наружу. Наличие развитой системы дымооборотов у этих зерносушилок до некоторой степени предотвращает вылет искр из дымовой трубы даже при отсутствии у них специальных искрогасителей. Однако и для топок этих сушилок необходимо строго соблюдать установленные сроки очистки их поверхностей от сажи.

Во избежание выпадания горящих кусочков топлива во время работы топок всех сушилок загрузочную дверцу следует держать закрытой. Открывают ее только для загрузки топлива и удаления золы и шлака, причем эти операции производят возможно быстрее, так как через открытую дверцу происходит засасывание в топку большого количества воздуха, что вызывает излишний расход топлива и усиленное новообразование.

Во время работы слой топлива на (Колосниковой решетке должен быть одинаковой толщины. Топливо через равные промежутки времени подбрасывают на места прогаров, наблюдая, чтобы толщина его слоя была при работе на угле 100-250 мм, а при работе на дровах — 350-400 мм.

Количество воздуха, подаваемого для горения через дверцу поддувала, должно соответствовать количеству и качеству топлива на решетке. В этом и заключается мастерство истопника.

Топка не должна работать с недостатком воздуха. Светлое и бездымное пламя указывает на то, что сгорание топлива происходит правильно. В топке и зольнике нельзя допускать скопления большого количества шлака и золы. Очистку их надо производить регулярно, примерно через 4-6 час. работы.

Предтопочную площадку устраивают из несгораемых материалов; у загрузочной дверцы и зольника делают углубление, чтобы упавшие угольки и зола не попадали на пол. Горячую золу и шлак выносят из помещения и заливают водой или закапывают в землю вдалеке от сушилки.

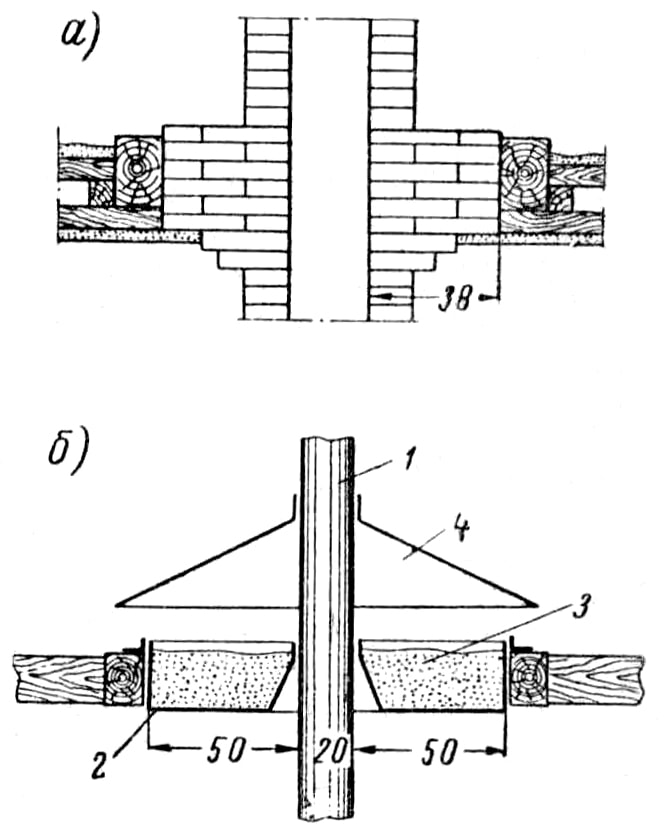

а — разделка при кирпичной трубе; б — разделка при металлической трубе.

На дымовых трубах топок всех зерносушилок в местах пересечения со сгораемыми конструкциями устраивают противопожарные разделки. Для кирпичных труб разделку делают из кирпича толщиной от наружной поверхности до поверхности, омываемой дымом, 38-50 см (рис. 24, а), а для металлических труб 1 — в виде чаши прямоугольной формы 2, заполненной песком 3 (рис. 24, б). Такая разделка в виде чаши называется песочницей. Размеры ее должны быть не менее 100 х 100 см. Песочницу закрепляют на обрешетке кровли и закрывают от воздействия атмосферных осадков колпаком 4. Наличие и правильность выполнения противопожарных разделок следует проверять тщательным образом. Во избежание разрушения кладки от температурных деформаций топку перед началом сушки разогревают в течение 1-1,5 часа. Топка считается разогретой и готовой к работе, когда топливо разгорается по всей колосниковой решетке, внутренние поверхности стенок достаточно раскалены и топочные газы бесцветны. При работе сушилки нельзя допускать около топки наличия большого запаса топлива. Обычно в помещении оно может находиться в количестве, не превышающем одной порции единовременной загрузки топки.

Сушильные камеры зерносушилок

Конструкция сушильных камер должна исключать возможность скопления пыли и соломистых продуктов, образования застоев зерна и обеспечивать сопротивляемость деревянных элементов воспламенению от нагретого теплоносителя и искр. Камеры жалюзийных сушилок изготовляют из сухих, гладко выструганных, без щелей и выщербин, досок, уклон которых больше угла естественного откоса для зерна; поэтому зерно легко, без задержки пересыпается с доски на доску вниз. По всей высоте камеры не должно быть горизонтальных участков, где зерно и его примеси могли бы задерживаться. Камеры шахтных сушилок обычно металлические, с гладкими, строго вертикальными стенами, без вмятин. Все швы обрабатываются так, чтобы не было неровностей и заусениц.

Разгрузочные приспособления механизированных зерносушилок должны быть правильно отрегулированы и обеспечивать равномерное ссыпание зерна со всех точек камеры. Образование застойных зон предупреждается периодическими прочистками [целей разгрузочного механизма специальной длинной планкой (25 х 5 х 1000 мм) или проволочными крючками. Во избежание засорения камеры при круглосуточной работе ее периодически, через каждые 40—50 час. следует освобождать от зерна и тщательно очищать внутри от сора, продувая вентилятором. Чтобы уменьшить возможность скопления горючих зерновых примесей в сушильной камере и попадания их в помещение зерносушилки, разрешается сушить только очищенное зерно. В противопожарной инструкции для каждой сушилки должно быть указано, что неочищенное зерно к сушке не допускается.

Для защиты от возгорания все деревянные части сушильных камер (жалюзи, наружная обшивка шахты, станина), бункеры для зерна, нории, а также стеллажи необходимо подвергать обработке огнезащитными известковыми и другими составами или штукатурить. Внутренние поверхности деревянных диффузоров, стенки жалюзийных камер и вытяжных труб защищают от возгорания штукатуркой или обмазкой глиняным раствором с соломенной резкой. Деревянные элементы вновь сооружаемых сушилок, главным образом жалюзи, пропитывают раствором жидкого стекла. Но эта защита недолговечна. Жидкое стекло легко растворяется в воде, а также взаимодействует с углекислым газом. Находящаяся в нем щелочь под действием углекислоты превращается в соду, которая белым налетом покрывает поверхность. Защитный срок действия обработки древесины жидким стеклом 1-2 года. Поэтому деревянные части сушильной камеры через этот срок следует повторно покрывать раствором жидкого стекла.

Необходимое количество теплоносителя для сушки и холодного воздуха для охлаждения зерна в механизированных сушилках подается в сушильную шахту вентилятором, который должен соответствовать проектной производительности и напору. Практика показала, что во избежание порчи зерна в сушильные камеры следует подавать не более 5 тыс. м3 теплоносителя в час на одну тонну емкости сушильной камеры.

Все соединения горячих труб между собой и с диффузорами зашпаклевывают во избежание выброса теплоносителя наружу. Например, в сушилке «Кузбасс», чтобы избежать неплотностей в местах крепления соединительного трубопровода, в раструб набивают асбест или другой негорючий материал, после чего затирают глиной с песком.

Вентиляторы устанавливают по-разному. В некоторых сушилках (ВИСХОМ, СЗС-2 и др.) вентилятор стоит за сушильной камерой, а в сушилках 1258, 1258-2 и других — перед сушильной камерой. Оба эти варианта имеют свои достоинства и недостатки.

С точки зрения пожарной безопасности, при расположении вентилятора после сушильной камеры имеется то преимущество, что проникновение топочных газов в смеси с воздухом в помещение менее вероятно даже при наличии неплотностей и повреждения воздуховодов, а при расположении вентилятора перед сушильной камерой — то преимущество, что лопастями вентилятора частично могут гаситься искры.

Смешение топочных газов с холодным воздухом осуществляется в камере, расположенной непосредственно в топке (см. рис. 22) или рядом с ней. Холодный воздух может поступать из помещения сушилки через специальное окно впуска воздуха (сушилки ВИСХОМ, СЗС-2 и др.) или снаружи через растопочную трубу (сушилки 1258, 1258-2). В первом случае дымовая труба после разжигания топки перекрывается шибером, во втором случае она все время открыта.

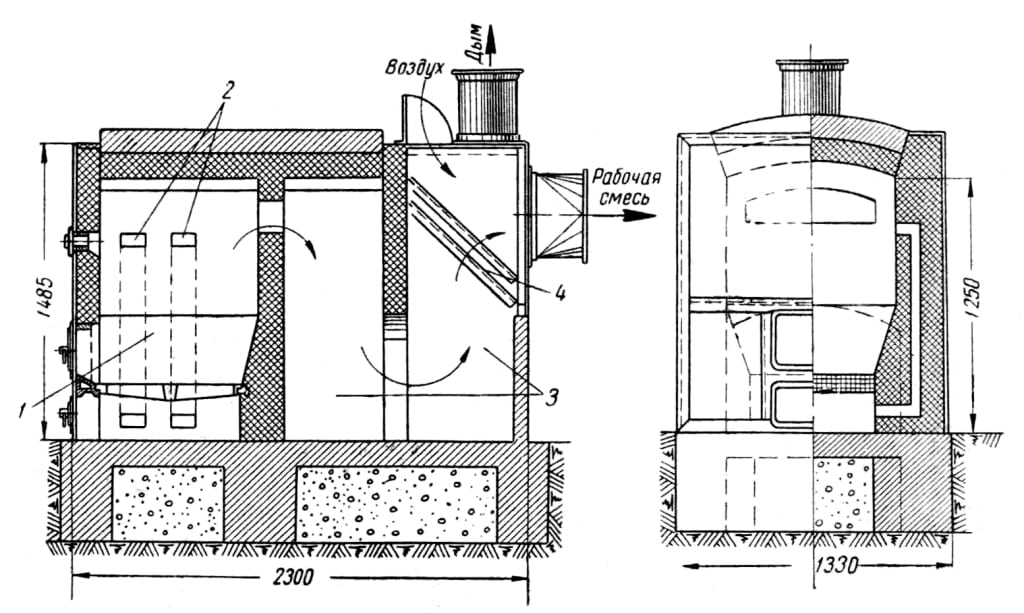

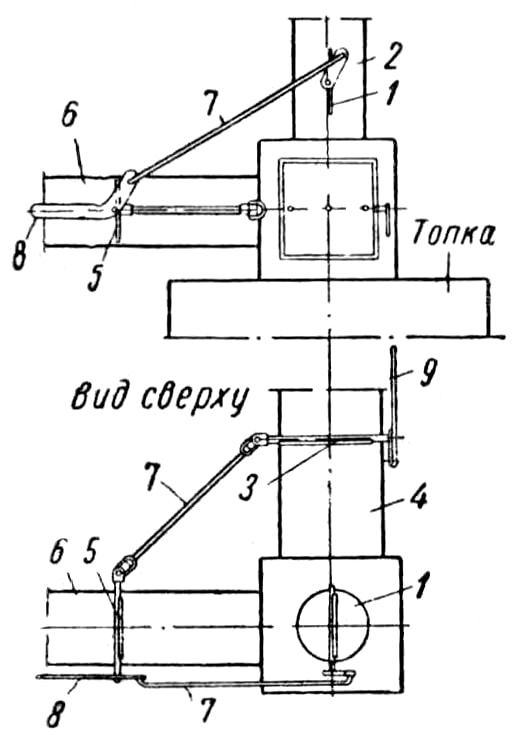

Преимуществом сушилок с постоянно открытой дымовой трубой является то, что даже в моменты внезапной остановки вентилятора горячие дымовые продукты не могут попадать в помещение и в сушильную камеру, а будут, как и при растопке, выходить через трубу наружу. Поэтому при обследовании механизированных зерносушилок необходимо выяснить, как образуется рабочая смесь. Если воздух подсасывается из помещения самой сушилки, нужно проверить, как предотвращается возможность выхода горячего газа через окно постоянной подачи воздуха в момент остановки вентилятора. Заслонки в этом случае следует переключать быстро, открывая заслонку растопочной трубы одновременно или с некоторым опережением по сравнению с закрытием трубы теплоносителя и подачи воздуха. Например, одновременное и быстрое перекрытие заслонок в сушилке СЗС-2 достигается системой блокировки, показанной на рис. 25. Механизм блокировки заслонок представляет собой рычажную систему, соединяющую дроссель-клапаны в трубопроводах, с помощью которой одним рычагом одновременно приводятся в движение все заслонки. На рис. 25 показано положение, когда заслонка 1 дымовой трубы 2 открыта, а заслонка 3 трубы подачи теплоносителя 4 и заслонка 5 патрубка 6 воздуха — закрыты. Заслонки соединены системой шарнирных рычагов 7. При повороте рукоятки 8 на угол 90° все заслонки сразу меняют свое положение. Промежуточных положений рукоятка не имеет. Если печь удалена или находится в отдельном помещении, то для переключения задвижек имеется горизонтальная тяга 9 с рукояткой, выведенной к сушильной камере.

Температурный контроль. Большое значение для обеспечения пожарной безопасности имеет систематический контроль за температурным режимом сушки. В стеллажных и жалюзийных зерносушилках простейшего типа (ПЗС-3) температура теплоносителя в сушильной камере не должна превышать 80°. Для возможности контроля за действительной температурой устанавливаются термометры. Особое значение температурный контроль имеет для механизированных сушилок, работающих на смеси дымовых газов с воздухом. Предельно допустимая температура газовоздушной смеси зависит от конструкции сушилки, сорта зерна и его начальной влажности.

Это видно из следующей таблицы (по данным Министерства заготовок).

| Культура | Начальная влажность зерна в % | Температура смеси в °С | Температура нагрева зерна в °С | |

| в 1-й ступени | во 2-й и 3-й ступенях | |||

| Пшеница и овес | До 20 | 120 | 150 | 50 |

| То же | Свыше 20 | 110 | 140 | 50 |

| Рожь, ячмень, кукуруза | До 20 | 130 | 160 | 60 |

| То же | Свыше 20 | 120 | 150 | 60 |

В инструкции, прилагаемой к каждой зерносушилке, указывается предельно допустимая температура теплоносителя, которая никогда не должна превышать 140-160 °C. Окончательное разбавление газовоздушной смеси холодным воздухом с целью более точного регулирования температуры осуществляется в сушилках СЗС-2 через специальный патрубок с заслонкой, а в сушилках 1258 и 1258-2 — через специальное окно с заслонкой (на рис. 21).

Температура теплоносителя в сушилках контролируется термометрами, которые устанавливают в специальных гнездах на трубопроводе горячей смеси перед диффузором.

Чтобы стеклянный ртутный термометр не разбился, в том месте, где шкала переходит в ножку, подкладывают асбест, а под завинчивающуюся крышку — войлочную пробку. В сушилках простейшего типа термометры устанавливают непосредственно в помещении — недалеко от топок. В передвижной сушилке «Кузбасс» термометр установлен в трубопроводе после смесительной камеры, а в сушилке СЗП-0,7 — в диффузоре.

Для механизированных зерносушилок можно рекомендовать ртутные термометры, автоматически извещающие о достижении предельно допустимой температуры. Для этого термометр должен иметь два впаянных в колбу металлических контакта: один снизу, а другой — в точке, соответствующей предельной рабочей температуре. К контактам термометра присоединяется электрическая цепь с источником тока и звуковым или оптическим сигналом. При достижении предельной температуры столбик ртути замыкает цепь, и происходит предупредительный звонок или загорается красная лампа.

При обследовании сельскохозяйственных сушилок следует обращать внимание на наличие и исправность термометров и знание обслуживающим персоналом предельного значения их показаний.

В зерносушилках промышленного типа большой производительности (ВТИ-8, ВТИ-15, ДСП-24 и др.) следует устанавливать термометры дистанционного действия: термопары, термометры сопротивления или манометрического типа.

ВНИИЗерна рекомендует в сушилках большой производительности применять испытанные на Бийском заготпункте манометрические термометры ТС-200. Применение обычных дермометров в больших сушилках не позволяет кочегару следить за температурой теплоносителя и регулировать ее. Они неудобны и для сушильного мастера, наблюдающего за температурой непосредственно у входа теплоносителя в сушильную шахту.

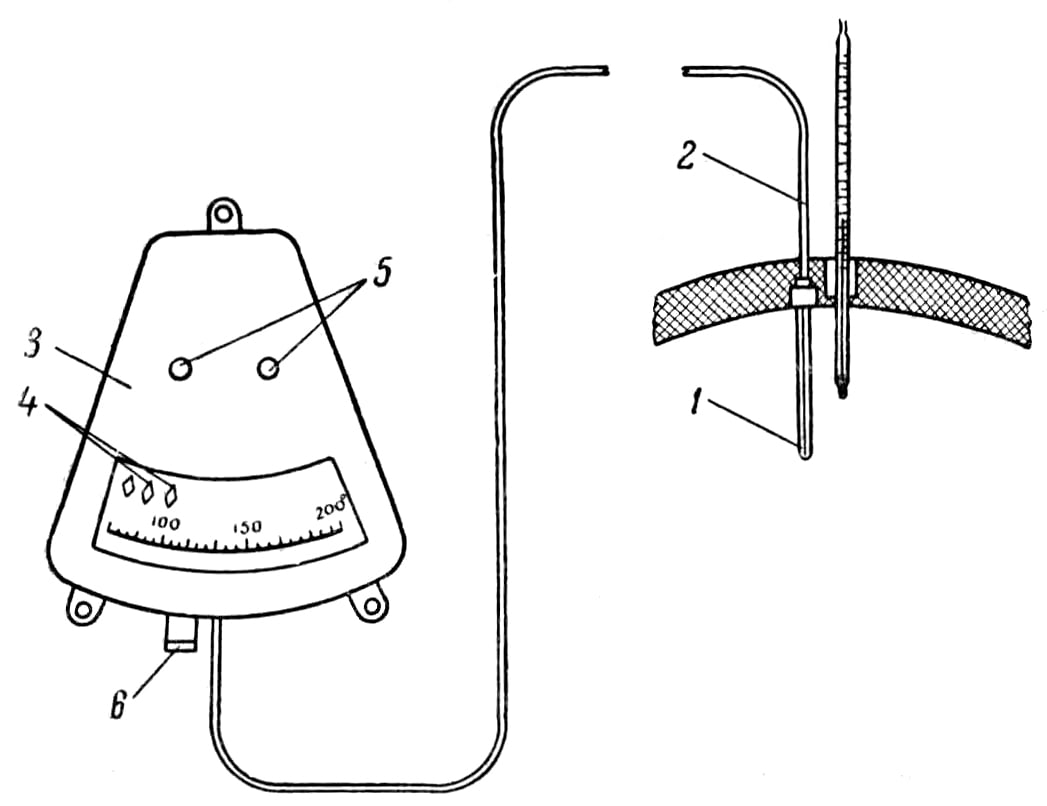

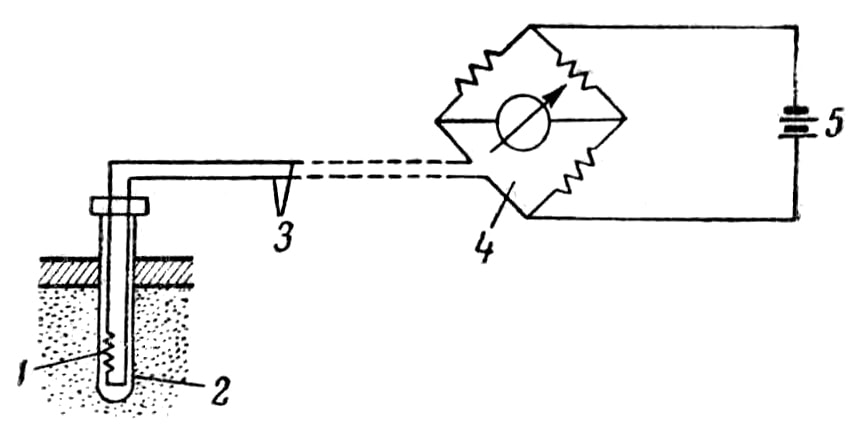

Схема устройства и действия манометрического термометра показана на рис. 26. Датчик прибора — термобаллон 1 — заполнен ацетоном. При повышении температуры увеличивающееся давление паров в термобаллоне передается по капилляру 2 на манометрическую пружину, помещенную в корпусе 3 прибора, которая приводит в движение стрелку. На приборе имеется также специальное контактное устройство для подачи звукового или светового сигналов при отклонении температуры от заданных конечных пределов температур. Если температурный режим сушки может колебаться в интервале от 140 до 150 °C, то передвижные указатели 4 устанавливаются при помощи винтов 5 — максимальный (красный) на 150°, а минимальный (желтый) на 140° шкалы. Сигнальная лампочка или звонок подключается к розетке 6.

При установке манометрических термометров на месте измерения температуры необходимо соблюдать следующие условия. Термобаллон полностью погружается в теплоноситель в месте газопровода, где топочные газы и воздух достаточно перемешались. Капилляр следует предохранять от ударов и резких изгибов.

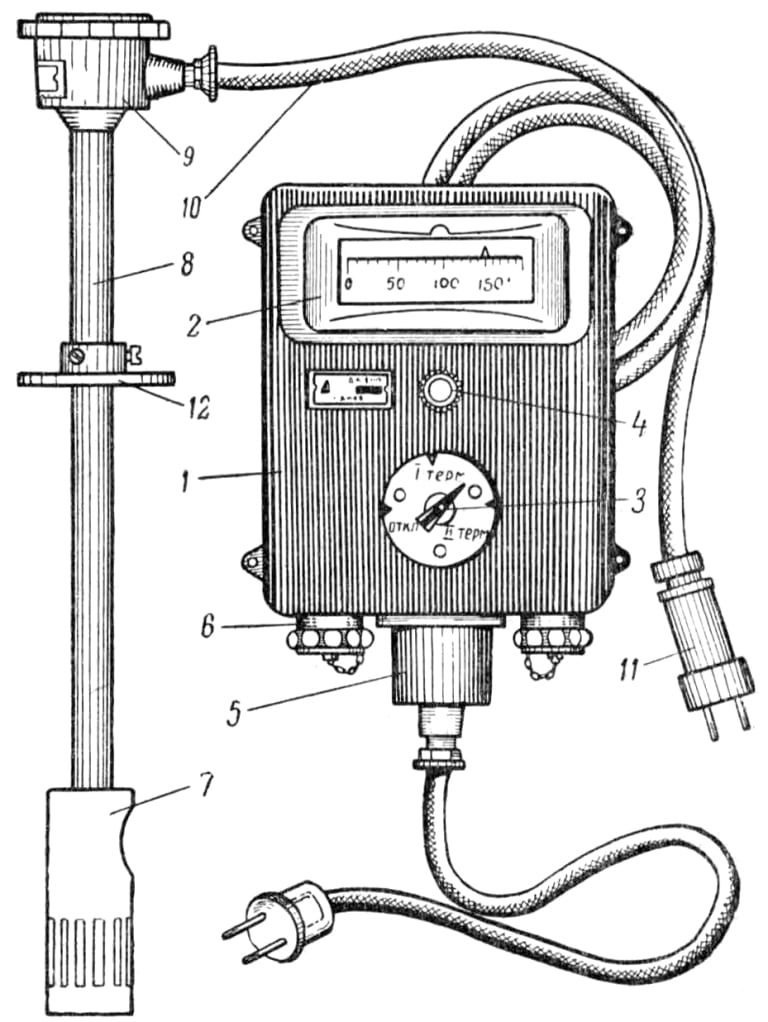

Киевский завод электроприборов выпускает для дистанционного измерения температуры в зерносушилках установки ДКТСу-1М, в основу работы которых положена схема электрического сопротивления (рис. 27). Электрическая спираль сопротивления 1, находящаяся в защитном кожухе 2, помещается в ту среду, где нужно измерить температуру. Спираль сопротивления соединяется линиями 3 с измерительной схемой 4. На рис. 27 для примера приведена схема неуравновешенного моста постоянного тока, питаемого батареей 5.

Установка состоит (рис. 28) из центрального аппарата и одного или двух термометров сопротивления. Центральный аппарат 1 имеет алюминиевый корпус, на передней панели которого размещены логометр 2, переключатель 3 для включения питания и переключения термометров (если их два), индикаторная лампочка 4. В нижней части корпуса имеются муфта 5 для подключения питания и штепсельные розетки 6 для включения термометров сопротивления. Термометр сопротивления помещен в защитном металлическом кожухе 7. На конце трубы 8 имеется головка 9 для подсоединения к термометру гибкого шланга 10 с вилкой 11.

Термометры сопротивления устанавливают в диффузорах трубопроводов непосредственно перед сушильной камерой. Положение термометра в диффузоре регулируется смещением фланца 12 на несущей трубе перед закреплением ее. После подключения проводов от источников питания к муфте переключатель ставят в положение «I терм» или «II терм».

При помощи установки ДКТСу-IM можно измерять температуру теплоносителя от 0 до 180 °C, при этом погрешность не превышает ±5 °C. Применение подобного рода систем дистанционного измерения температуры делает более совершенным контроль за температурным режимом зерносушилок.

В настоящее время разрабатываются конструкции установок с применением полупроводниковых термометров сопротивления, при помощи которых можно осуществлять не только контроль, но и регулирование температуры теплоносителя.

Передвижная зерносушилка-вагон для регулирования температуры теплоносителя имеет специальные автоматы, связанные с люками 25 и 26 на газопроводе. Если температура рабочей смеси будет ниже нормальной, автомат прикрывает люк воздуха, если же температура смеси будет выше нормальной, люк воздуха автоматически открывается.

На степень нагрева высушиваемого зерна, его примесей и деревянных частей сушильной камеры влияет не только температура теплоносителя, но и его количество. Количество подаваемого в камеру теплоносителя при постоянном диаметре трубопровода зависит от скорости его движения, так как

V = υ × F,

- где: V — количество теплоносителя в м3/сек;

- υ — скорость движения в м/сек;

- F — площадь трубопровода в м2.

По изменению скорости движения газа судят об изменении его расхода. Скорость движения теплоносителя в трубопроводе определяется, как и в вентиляционных воздуховодах, пневматическими трубками (трубки Пито) и анемометрами. Устройство и принцип работы этих приборов широко освещены в технической литературе.

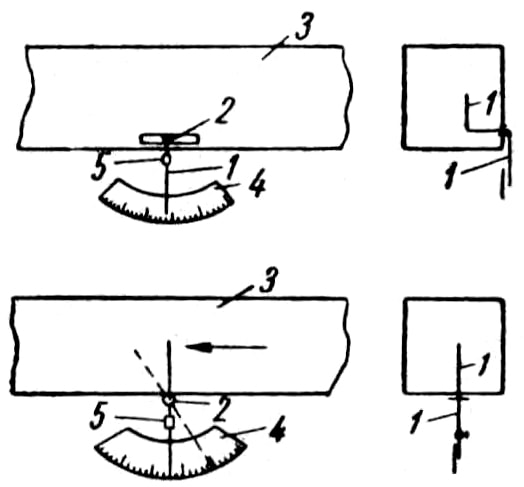

Упрощенный прибор для контроля за количеством теплоносителя разработан коллективом зерносушилки при мельнице № 11 куйбышевского треста «Главмука». Этот прибор (рис. 29) весьма прост и может быть изготовлен на любой зерносушилке. Он представляет собой стрелку 1 из пятимиллиметровой проволоки с осью вращения 2, закрепленной в стенке воздуховода 3. Нижнюю часть стрелки делают тяжелее верхней, чтобы она при отсутствии движения смеси стояла вертикально, указывая на шкале 4 ноль. Высота верхней части стрелки принимается немногим больше радиуса трубы; для регулирования величины отклонения на нижней части ее имеется перемещающийся грузик 5. Оба показанные на рис. 29 варианта стрелок чувствительны к изменению скорости движения теплоносителя. Отметив положение стрелки при нормальном количестве подаваемой газовой смеси, можно поддерживать поток газа без изменения, уменьшать или увеличивать его.

Это устройство не дает абсолютных показателей скорости и количества теплоносителя, но позволяет следить за изменением их величины.

Контролируя температурный режим и влажность зерна, следует иметь в виду, что: а) снижать влажность зерна больше чем на 6 % за один пропуск его через сушилку не рекомендуется; б) если температура теплоносителя недостаточна, надо усилить горение в топке — шире открыть дверцы поддувала и прикрыть заслонку в патрубке регулируемого воздуха; в) при избыточном съеме влаги надо, не изменяя установленных температур сушки, увеличить пропускную способность сушилки.

При работе жалюзийных и шахтных сушилок необходимо наблюдать за количеством зерна в сушильной камере. Сушилка считается полностью загруженной, если верхний бункер заполнен зерном. Загрузка камеры сырым зерном производится одновременно с разжиганием топки. Только убедившись в том, что топка разогрета и вся сушильная камера и бункер засыпаны зерном, приступают к первой стадии сушки. Надо иметь в виду, что вес партии зерна, которая может быть допущена к сушке, не должен быть меньше веса зерна, вмещающегося в сушильной камере, так как иначе камера не будет полностью загружена.

При временной остановке сушилки (не более чем на одни сутки) можно не разгружать ее от зерна, но охлаждать его и камеру нужно обязательно. При этом прекращают подачу сырого зерна, прикрывают наполовину заслонку в трубопроводе отработанной смеси, топку переключают на растопочную трубу, прекращают подачу топлива и открывают люк в диффузоре подачи теплоносителя (в сушилке СЗС-2), через который вентилятором засасывается наружный воздух. Такая продувка камеры холодным воздухом производится не менее 20 мин. После этого выключается привод сушилки. По окончании перерыва сушку зерна производят обычным способом.

Транспортеры

При эксплуатации транспортеров и норий наблюдают за нормальным натяжением ленты, не допуская защемления ее и пробуксовки. Натяжение ленты регулируется специальными болтами в башмаке нории. Ход ковшовой ленты проверяют проворачиванием вручную вала в головке нории. Лента не должна задевать ковшами за стенки труб. Во избежание обратного ссыпания зерна в трубу нория должна работать с установленной нормальной скоростью. Чтобы избежать обрыва ковшей, вытягивания и скольжения ленты, необходимо не допускать случаев завала башмака нории, равномерно питая ее зерном. Для предупреждения поломок нории от попадания в нее посторонних предметов вместе с зерном, в засыпном ковше укладывают предохранительную сетку. Трубы норий у шахтных сушилок, как правило, изготовляют из металла с картонными прокладками для уплотнения фланцев.

На транспортерах нельзя применять деревянных шкивов, так как при пробуксовке ленты они сильно нагреваются и быстро воспламеняются.

При работе норий, транспортеров, валов трансмиссий и других движущихся деталей и механизмов сушилки необходимо уделять серьезное внимание уходу за подшипниками. Все трущиеся части механизмов надо регулярно очищать от грязи и пыли, смазывать установленным сортом масла, одновременно проверяя, хорошо ли проходит оно в подшипники. Применять для смазки подшипников отработанное масло от тракторов и автомобилей не следует. Рекомендуемый сорт масла, способ и сроки смазки указываются в паспорте сушилки или в технической инструкции. Для предупреждения ударов холостого шкива о рабочий (на валу трансмиссии и нориях) при переводе ремня между шкивами делают небольшой зазор и устанавливают шайбу из мягкого металла.

Приводные ремни следует натягивать, не допуская чрезмерного провисания холостой ветви. Нельзя обрабатывать ремни канифолью для предупреждения проскальзывания их по шкиву.

Двигатели и электрооборудование

Помещение зерносушилки в соответствии с Правилами устройства электротехнических установок относится к категории пожароопасных с наличием горючей пыли (П-1). Следовательно, электродвигатели, которые приводят в действие трансмиссию, должны быть герметического исполнения или короткозамкнутые обдуваемые и продуваемые. Электродвигатели, работающие в

местах, не подверженных запылению, могут быть обычного защищенного исполнения. Устанавливают электродвигатели на несгораемых основаниях.

Силовая электропроводка выполняется кабелем или проводом ПР-500 в газовых трубах. Пускатели и рубильники защищают металлическими уплотненными кожухами. Электрическая сеть должна иметь плавкие предохранители, соответствующие номинальной силе тока потребителей. Наружная электропроводка выполняется подземным или воздушным кабелем, а также воздушными проводами на столбах. Внутренние и наружные электросети прокладывают в местах, исключающих механические повреждения. Следует систематически наблюдать за прочностью опор воздушных линий и величиной провисания проводов, чтобы при ветре не происходило касания их. Электросветильники в помещениях зерносушилок должны быть закрытого исполнения (патрон и электролампа закрыты стеклянным колпаком). Если сушилка не имеет электроосвещения, разрешается пользоваться только исправными керосиновыми фонарями «летучая мышь». Во всех случаях не допускается длительная работа электродвигателей с перегрузкой, а также оставление линий под током после окончания работы.

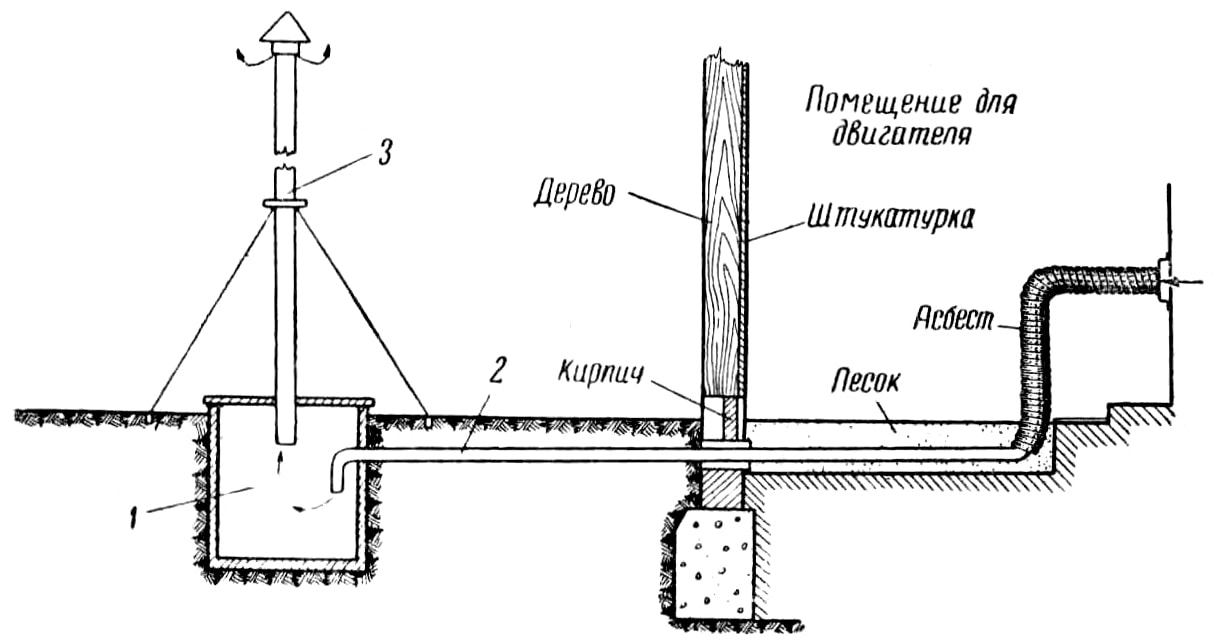

Если в качестве движущей силы привода применяется двигатель внутреннего сгорания, его устанавливают в отдельном помещении на самостоятельном фундаменте.

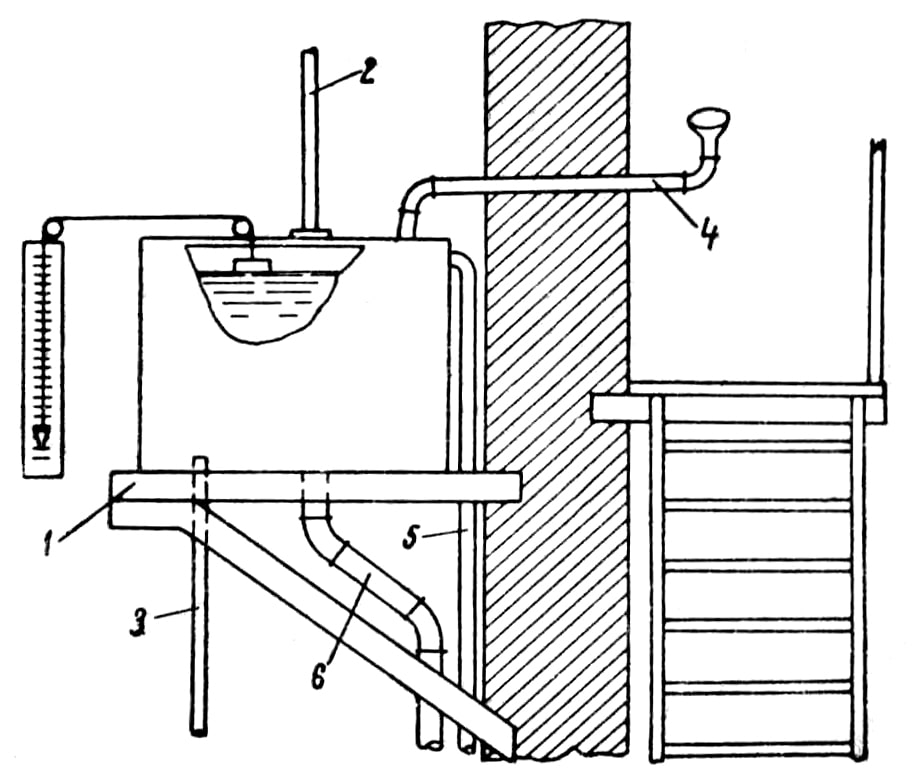

Напорный топливный бачок (рис. 30), крепящийся кронштейнами 1 к стене, делается закрытым с дыхательной трубой 2, выведенной наружу за пределы помещения и защищенной сеткой.

Чтобы избежать повреждения расходной топливной линии 3, ее обычно прокладывают в неглубокой траншее в полу и закрывают или засыпают песком.

Наполнять бачок лучше не сверху через люк крышки, а по трубопроводу 4, выведенному наружу и оканчивающемуся воронкой с фильтровальной сеткой. Переливная линия 5 и присоединенный к ней сливной патрубок 6 выводятся к основной емкости, а если она расположена далеко, то в бочку, заглубленную в землю.

Выхлопная труба двигателя внутреннего сгорания выводится из помещения наружу через крышу или по траншее через боковую стену. Поверхность выхлопной трубы в помещении изолируют асбестовым шнуром. Устраивать рядом траншеи для топливной линии и выхлопной трубы нельзя.

На конце выхлопной трубы устанавливают надежно действующий искрогаситель. Обычно таким искрогасителем (рис. 31) для горизонтальной трубы является закрытый бетонный приямок 1 или металлическая, заглубленная в землю бочка, куда опущен загнутый вниз конец выхлопной трубы 2 двигателя. От крышки приямка выводится вверх труба 3, которая должна быть несколько выше карниза здания. Приямок располагают на расстоянии 3-4 м от здания.

В месте прохода выхлопной трубы через стену из сгораемых материалов устраивается противопожарная разделка, как показано на рис. 31.

При наличии подтеков масла и жидкого топлива из бачков и трубопроводов, неисправности электроизоляции и неправильной регулировке системы зажигания двигатель нельзя пускать в работу.

Очистка и смазка всех механизмов двигателя осуществляется в соответствии с инструкцией. Выхлопной приямок и трубу следует также систематически очищать от нагара и сажи.

При использовании трактора для привода механизмов сушилки он должен находиться на расстоянии 3-5 м от стены здания. На выхлопной трубе трактора необходимо установить искрогаситель.

В настоящее время для двигателей внутреннего сгорания широко применяются искрогасители серийного выпуска, представляющие собой сочетание сетки с отражательным стаканом.

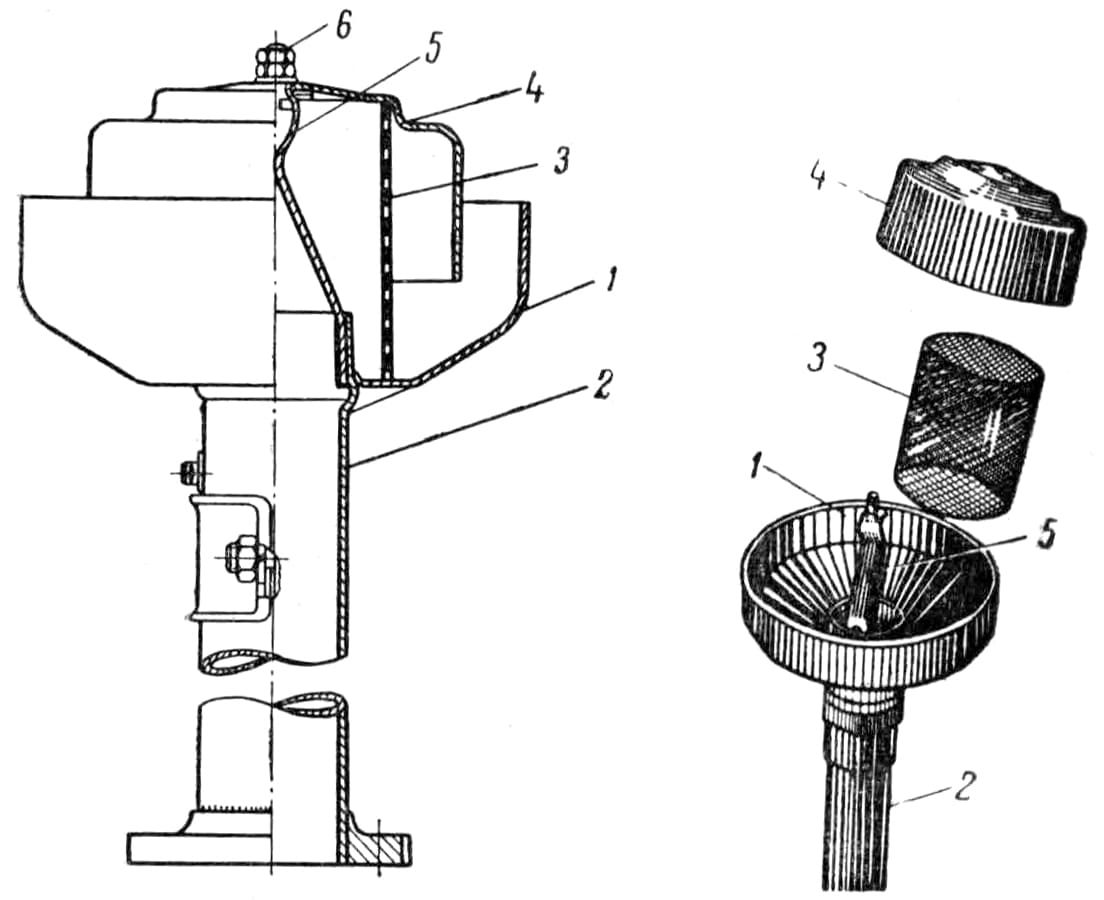

Типовой (серийный) искрогаситель (рис. 32) состоит из металлической чашки 1 с патрубком 2 для присоединения к выхлопной трубе двигателя, сетчатого цилиндра 3 и стакана 4. Стакан и сетчатый цилиндр крепятся к корпусу при помощи скобы 5 и болта 6. Действует он следующим образом.

Отработанные газы поступают по выхлопной трубе внутрь сетчатого цилиндра, выходят из него, отражаются от поверхности стакана и, изменяя свое направление, выбрасываются в атмосферу. Улавливание искр осуществляется при помощи отражательных поверхностей и центробежных сил, возникающих при неоднократных изменениях направления движения газового потока. Для очистки сетки от нагара искрогаситель разбирают.

Такие искрогасители, однако, не обеспечивают полного улавливания искр, особенно при неблагоприятных условиях работы двигателя.

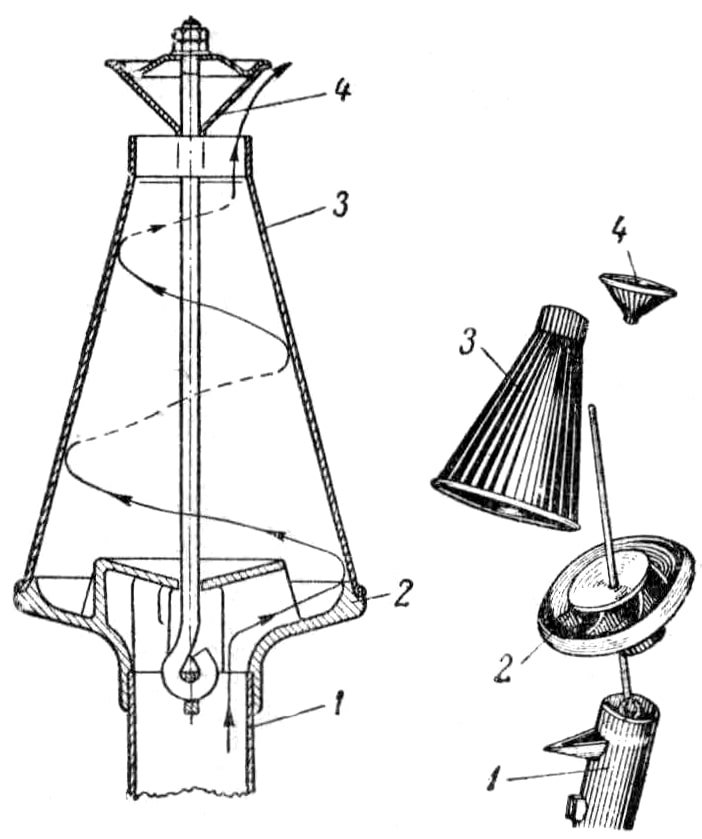

Более надежными являются конусные искрогасители, разработанные конструкторским бюро харьковского завода «Серп и Молот». Конусный искрогаситель устроен следующим образом (рис. 33).

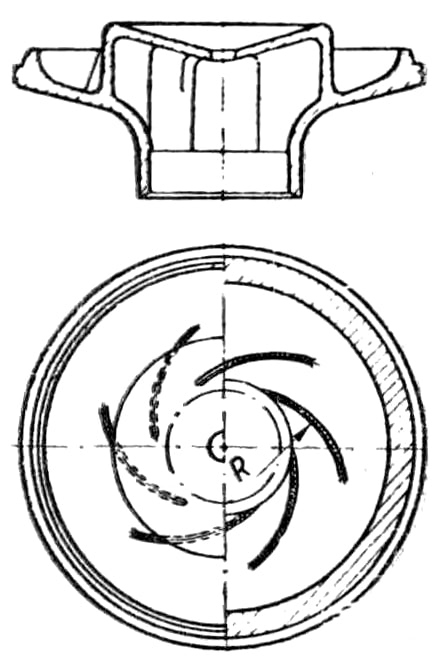

На конец выхлопной трубы 1 двигателя насажена неподвижно крыльчатка 2 с наклонно расположенными выходными каналами (рис. 34), которая придает вращательное движение выхлопным газам с направлением их к основанию конуса. Выхлопные газы, вращаясь, поступают в конус 3 и, пройдя спиралевидный путь„ как показано стрелкой, выбрасываются в атмосферу. Вследствие центробежной силы несгоревшие частички газового потока отбрасываются к стенке конуса. За период скольжения по внутренней поверхности конуса искры растираются, измельчаются и гаснут. В атмосферу выбрасываются только измельченные погашенные частички несгоревшего топлива.

Для защиты корпуса искрогасителя от попадания в него атмосферных осадков устроена крышка 4.

Испытания показали, это конусные искрогасители не пропускают искр при различных режимах работы двигателя и подаче значительного количества масла во всасывающий коллектор. Мощность, теряемая двигателем при прохождении конусного искрогасителя, такая же, как и для типового, и составляет 0,4-0,6 л.с. Конусный искрогаситель весьма прост по устройству, удобен в эксплуатации и может работать длительное время без ремонта.

Конструктивные элементы здания зерносушилок и их планировка

Конструктивные элементы здания зерносушилок и их планировка должны удовлетворять требованиям, предъявляемым к (производствам категории Г. Здания зерносушилок промышленного типа сооружают из несгораемых материалов. Сельскохозяйственные зерносушилки могут быть устроены из сгораемых материалов, но кровля их обязательно должна быть несгораемая (из черепицы, этернита, шлакоцементных листов, глино-соломы и т.п.). Во всех зерносушилках помещение для двигателей внутреннего сгорания изолируется от сушильного отделения. Стены и потолок этого помещения (силового) оштукатуривают или обмазывают глиной с соломенной сечкой. Нагревательные печи (топки) в сушилках промышленного типа всегда устанавливают изолированно от сушильных камер. Для сельскохозяйственных сушилок также целесообразно требовать, чтобы топки находились в отдельном от сушильных камер помещении. В этом случае помещение топок должно быть отнесено к категории Г, а помещение сушильных камер — к категории В.

Проемы в стенах, разделяющих помещения двигателей, топок и сушильных камер делают минимально требуемых размеров и защищают в месте прохождения валов и тяг для переключения задвижек сальниками упрощенной конструкции.

Деревянные части здания зерносушилок необходимо защищать от возгорания, обмазывая их раствором глины с соломенной резкой, штукатуркой, известково-песчаным раствором или окрашивая простейшими огнезащитными составами. Такие простейшие огнезащитные составы готовят из местных материалов. В качестве их широко применяются: известково-глино-солевая краска, сульфитно-глиняная, суперфосфатно-сульфитно-глиняная и другие. Перед окраской поверхность очищают от пыли и грязи. Окраску производят не менее двух раз.

Потолок зерносушилки ПЗС-3, на который воздействует горячая газовоздушная смесь, защищают штукатуркой или обшивают листовой сталью по войлоку, пропитанному глинистым раствором.

Чтобы возникший в сельскохозяйственной зерносушилке пожар не мог распространиться на соседние здания и сооружения или наоборот, между ними должны быть противопожарные разрывы, в соответствии с требованиями Н 130—55. Например, эти разрывы должны быть не менее: 40 м — до жилых и общественных зданий, животноводческих помещений, ремонтнотракторных мастерских и мельниц; 60 м — до закрытых складов зерна и волокнистых культур, нефтескладов емкостью от 11 до 250 т; 75 м — до базисных складов нефтепродуктов емкостью от 251 до 600 г; 150 м — до скирд хлеба, молотильных токов, основных складов волокнистых культур.

При сушке зерна около складов или других строений из сгораемых материалов в передвижных сушилках их располагают с

подветренной стороны на расстоянии 10—15 м от здания. При этом необходимо следить за наличием и исправностью искрогасителей и своевременной очисткой топки от золы и шлака. Площадку, где устанавливают передвижную зерносушилку, следует тщательно очистить от находящихся на ней горючих веществ.

Противопожарные разрывы от промышленных зерносушилок до смежных зданий и сооружений устанавливаются в соответствии с Н 102—54 и могут быть в пределах от 20 м (между зданиями IV и V степеней огнестойкости) до 10 м (между зданиями I и II степеней огнестойкости).

При эксплуатации сушилок большое внимание надо уделять очистке навесов и помещений от отложений горючих пылей. Нельзя допускать также скопления горючей пыли на оборудовании и конструктивных элементах здания зерносушилок. Поэтому потолок и стены, сушильные камеры и нории периодически, но не реже двух раз в месяц, необходимо тщательно очищать. Наружные поверхности топок очищают не реже чем через три дня их работы. Чтобы уменьшить возможность попадания горючей пыли и соломистых продуктов в вертикальный канал топки стеллажной сушилки, очистка которого затруднена, рекомендуется в этом месте над каналом подвешивать металлический лист или доску 4 (см. рис. 2).

В каждой сушилке на видном месте должны быть вывешены правила пожарной безопасности.

Средства и способы пожаротушения

Для ликвидации возможных пожаров в помещении зерносушилки необходимо иметь не менее двух огнетушителей, бочку с водой и ведрами. Снаружи здания у входа устанавливают стенд с шанцевым инструментом (лопата, лом, топор, багор), ящик с песком и бочку с водой.

Обслуживающий персонал сушилки при возникновении пожара должен принять все меры для его ликвидации имеющимися первичными средствами и одновременно дать сигнал о пожаре, для чего вблизи сушилки следует подвесить кусок рельса, железный лист и т.п.

При загорании зерна в сушильной камере необходимо немедленно закрыть заслонку вентилятора и затем остановить его, чтобы прекратить дальнейшее усиление тления зерна. Одновременно переключают топочные газы на дымовую трубу и выключают разгрузочное устройство. В передвижных сушилках при пожаре топочные газы путем переключения задвижек выбрасываются наружу по специальной трубе (см. 16 на рис. 11).

Для полного прекращения тяги воздуха, способствующей горению, необходимо закрыть все имеющиеся в трубопроводах задвижки. При отсутствии задвижек на выхлопной трубе вентилятора (у зерносушилок ВИСХОМ, СЗС-2 и др.) ее закрывают мокрыми мешками. Подачу зерна из складов в сушилки следует немедленно прекратить.

Небольшие очаги тления можно иногда удалить путем спуска тлеющего зерна из сушилки через люки диффузоров. Если устранить очаг загорания этим способом не удается, необходимо, включив механизм разгрузки на его максимальную производительность, выпустить все зерно из сушилки, после чего тщательно очистить стенки камеры и поверхности коробов от пригаров и очагов тления. Быстрый спуск большой массы холодного сырого зерна, находящегося в загрузочном бункере, охлаждает стенки шахты и способствует ликвидации очагов горения.

Обнаруженное при разгрузке сушильной камеры тлеющее зерно собирают в ведра, металлические ящики или другую тару и заливают водой. Тушить водой тлеющее или горящее зерно в самой сушильной камере не рекомендуется, так как это может привести к порче всего остального зерна и механизмов сушилки. Горение деревянных элементов сушильной камеры и конструкций здания зерносушилок тушится обычными способами — водой, огнетушителями и другими подручными средствами.

Источники:

- «Правила пожарной безопасности на предприятиях сельскохозяйственного типа» Министерства сельского хозяйства СССР.

- «Правила пожарной безопасности в совхозах системы Министерства совхозов СССР»

- «Противопожарные нормы планировки сельских населенных мест» (Н 130—55). Государственный комитет Совета Министров СССР по делам строительства.

- Инженер Г. Джогорян. Журнал «Мукомольно-элеваторная промышленность» № 2.

- Инженер Ф. Гольде. Журнал «Мукомольно-элеваторная промышленность» № 2.

- М.К. Кубат, В.Ф. Кривокобыльский. Усовершенствование в искрогашении. «Сельхозмашина» № 10.