Настоящая инструкция предназначена для руководства при проведении технического освидетельствования (далее – ТО) металлокомпозитных баллонов типа БК-2-300С, БК-3-300С, БК4-300С, БК-7-300С, металлокомпозитных SCI и других.

Баллоны конструктивно представляют собой комбинированные сосуды давления, выполненные в виде стального бесшовного лейнера со стеклопластиковой подмоткой по цилиндрической части. Последний слой подмотки уложен под углом 45°, он имеет контрастные нити, которые образуют контрольную сетку.

При составлении инструкции по проведению ТО баллонов использованы следующие документы:

- Правила устройства и безопасной эксплуатации сосудов, работающих под давлением (ПБ 10-115-96);

- Методические указания по проведению технического освидетельствования (ТО) паровых и водогрейных котлов, сосудов, работающих под давлением, трубопроводов пара и горячей воды, выпущенные Госгортехнадзором России в 1994 году (РД-03-29-93) для специалистов организаций, имеющих разрешение на проведение периодических ТО;

- ПБ 190-2000 «Техника пожарная. Баллоны для дыхательных аппаратов со сжатым воздухом для пожарных. Общие технические требования. Методы испытаний»;

- НПБ 165-01 «Техника пожарная. Дыхательные аппараты со сжатым воздухом для пожарных. Общие технические требования и методы испытаний»;

- НПБ 164-01«Техника пожарная. Кислородные изолирующие противогазы (респираторы) для пожарных. Общие технические требования. Методы испытаний»;

- НПБ 169-98. «Техника пожарная. Самоспасатели изолирующие для защиты органов дыхания и зрения людей при эвакуации из помещений во время пожара. Общие технические требования. Методы испытаний»;

- Инструкция по техническому освидетельствованию кислородных и воздушных малолитражных баллонов (Приложение 14 к Наставлению по газодымозащитной службе Государственной противопожарной службы);

- ГОСТ 12.2.085-2002 Сосуды, работающие под давлением. Клапаны предохранительные. Требования безопасности;

- ГОСТ 12.2.003-91ССБТ Оборудование производственное. Общие требования безопасности.

Порядок проведения

- Заказчик должен подать заявку организации, проводящей ТО баллонов и оплатить ТО.

- Заказчик предоставляет на ТО баллоны, очищенные от грязи и ржавчины, давление в которых сброшено до нуля.

- Заказчик предоставляет на ТО баллоны вместе с «Паспортом и руководством по эксплуатации» (далее паспорт).

Последовательность работ

- проверка паспорта;

- проверка сопроводительной документации;

- проверка комплектации баллона;

- проверка отсутствия давления в баллоне и демонтаж вентиля;

- наружный осмотр баллона;

- внутренний осмотр баллона;

- проверка горловины баллона и осмотр резьбы;

- измерение массы баллона;

- гидравлическое нагружение пробным давлением (рабочее тело – вода, баллон заполнить 1% водным раствором ингибитора – нитрата натрия) – испытание на прочность;

- опорожнение и сушка баллонов при температуре 50-80 °С;

- монтаж вентиля;

- пневматическое нагружение рабочим давлением (рабочее тело – воздух) – испытание на герметичность.

Методика проведения работ

- Проверка технической документации.

- Проверка паспортов в части.

- Проверка сопроводительной документации в части наличия сведений о количестве заправок и данных об организациях, в которых поставленные баллоны эксплуатировались (наименование организации, юридический адрес, контактные телефоны).

- Проверка комплектации баллона.

В комплект баллона должны входить:

- баллон;

- заглушка горловины или вентиль;

- эксплуатационная документация (паспорт).

- Наружный осмотр баллона.

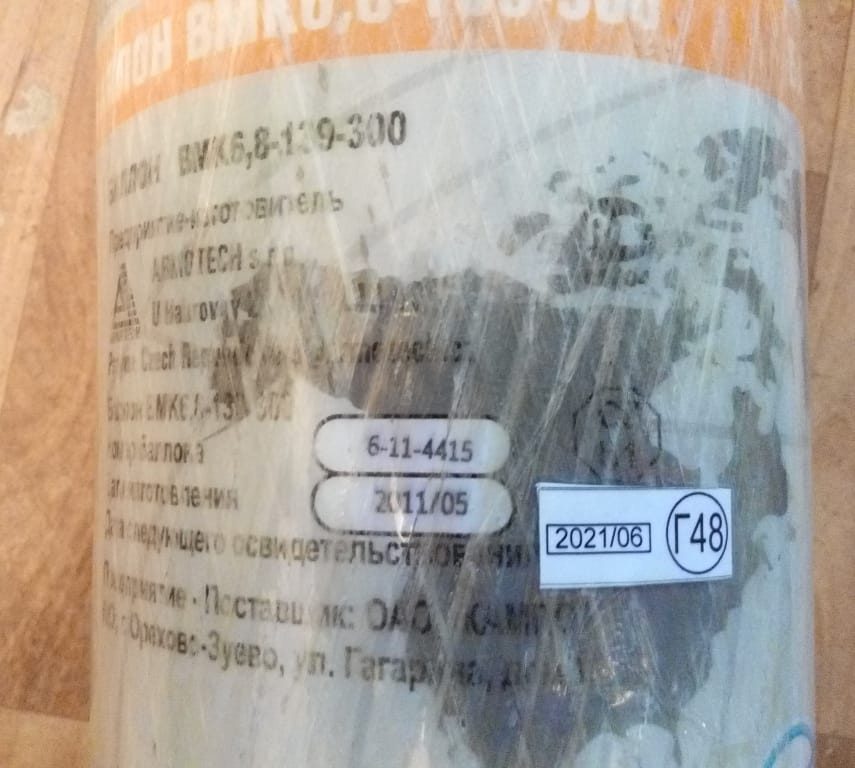

- Проверка соответствия баллона прилагаемой эксплуатационной документации – по клеймам на сферической части и надписям на этикетке (см. 1):

- товарного знака изготовителя;

- условного обозначения баллона;

- номера баллона;

- даты (месяц и год) изготовления, даты его освидетельствований;

- фактической массы порожнего баллона;

- рабочего давления, МПа (кгс/см2) или bar;

- пробного гидравлического давления, МПа (кгс/см2) или bar;

- вместимости (л);

- клейма ОТК изготовителя изготовителя.

- Наружный осмотр баллона.

- Наружная поверхность баллона по стеклопластиковой подмотке должна быть не окрашена, а металлические днища должны быть окрашены в оранжевый цвет. (Не для всех баллонов) На цилиндрической части должна быть надпись «Воздух».

- Наружный осмотр внешней композитной поверхности баллонов.

Подготовка:

С поверхности баллонов удалить все инородные вещества, песок, масло и др. Очистка химическими веществами и растворителями, которые могут причинить вред композитному баллону, запрещена.

Перед осмотром баллоны тщательно очистить и промыть однопроцентным раствором ингибитора (1% водный раствор нитрата натрия).

Методы очистки приведены в таблице.

Проверить маркировку, чтобы удостовериться, что срок службы и срок переосвидетельствования не истекли.

Наружную поверхность металлокомпозитного баллона проверить на отсутствие повреждений композита.

Возможные повреждения.

Абразивные повреждения появляются в результате износа или истирания при трении. Очевидные плоские пятна на поверхности означают чрезмерную потерю толщины обмотки.

Порезы появляются в результате контакта с острыми предметами путем их проникания в композит, что уменьшает его толщину в этом месте.

Повреждения от удара проявляются в виде тонких трещин в смоле или расслоения обмотки.

Расслоения – это отделение слоев нитей или самих нитей обмотки от композита. Они проявляются в виде белесых пятен или воздушных пространств под поверхностью.

Любое из перечисленных выше повреждений может привести к разрыву или отслоению контрастной контрольной сетки на поверхности композитного слоя.

Баллоны, у которых обнаружены разрывы или отслоения контрастной контрольной сетки, браковать и привести в негодность – смотри п. 6.

Повреждения, вызванные огнем или теплом. Баллон может находиться в дальнейшей эксплуатации, если защитное покрытие закоптилось от дыма, и не имеет видимой деформации, прогаров, отслоения композитных материалов, повреждений контрольной сетки.

Баллон браковать и привести в негодность (смотри п. 6.), когда присутствуют повреждения в виде разрывов контрольной контрастной сетки, а также выцветания, обугливания или выгорания композита, наклеек, краски днищ.

Повреждения от химического воздействия. Химическое воздействие выражается в виде растворения смолистой матрицы, в которую заключено волокно, при этом поверхность баллона становится липкой на ощупь.

Баллон браковать и привести в негодность (смотри п. 6.)

Повреждения надписей. При любом из повреждений, приведшем к неразборчивости надписей, баллон следует признать непригодным к дальнейшей эксплуатации и обратиться в НПП «Маштест» для проведения экспертизы.

Если баллон может быть идентифицирован и контрольная контрастная сетка не повреждена, изготовитель прикрепляет к баллону дополнительную табличку и дает разрешение на его дальнейшую эксплуатацию.

Наружный осмотр внешней металлической поверхности.

Осмотр баллонов производится с целью выявления на их стенках коррозии, трещин, вмятин и других повреждений.

Ржавчину удалить и подновить красочное покрытие.

Баллоны, в которых при осмотре наружной поверхности, выявлены трещины и вмятины должны быть выбракованы.

Проверка отсутствия давления в баллоне и демонтаж вентиля.

- Открыть вентиль баллона и убедиться, что он опорожнен и давление в баллоне отсутствует. Запрещается проводить ТО баллона, у которого неисправен вентиль.

- Закрепить баллон в специальных тисках, исключающих повреждение стеклопластиковой обмотки при откручивании вентиля. Допустимое усилие сжатия баллона, приложенное через резиновую подкладку толщиной 10 мм, не более 3.0 МПа.

- Используя моментный ключ, демонтировать вентиль, вращая его против часовой стрелки.

- В том случае, когда вентиль испорчен и невозможно убедиться, что давление в баллоне отсутствует, баллон должен быть отправлен изготовителю (ЗАО НПП «Маштест») или в лабораторию, оснащенную специальным стендом для демонтажа вентиля, где можно закрепить его внутри бронекамеры и использовать специальное устройство дистанционного вывинчивания вентиля.

Внутренний осмотр баллона.

- Перед осмотром баллон, содержащий инородные вещества, очистить изнутри (см. таблицу) и высушить.

Методы чистки внутренней полости

| Вид загрязнения | Метод очистки |

| Песок | Очистка струей воды |

| Влага | Осушка теплым сухим воздухом |

| Замасливание | Обезжиривание с помощью мыла и воды, сушка |

| Запах | Полоскание раствором пищевой соды (двууглекислый натрий), затем полоскание 6 % раствором уксусной кислоты, затем струей воды, сушка |

После очистки и сушки баллон подвергается осмотру.

- Каждый баллон должен быть проверен изнутри с использованием источника света для определения наличия дефектов.

Для проведения контроля рекомендуется использовать следующее оборудование:

- зеркало с 2-х кратным увеличением типа, используемого стоматологами;

- источник света, позволяющий хорошо осветить резьбу и внутренний диаметр под резьбой;

- промышленный эндоскоп ЭВП-10.1300.

Методика проведения внутреннего осмотра

- очистить внутреннюю поверхность одним из перечисленных выше способов;

- высушить баллон при температуре 50-80 °С;

- опустить электрическую лампочку и зеркало или эндоскоп внутрь баллона и провести внутренний осмотр стенок и днища баллона.

- Если есть пятна ржавчины, общая площадь которых превышает 25 см2, или трещины металла, баллон браковать и привести в негодность – смотри п. 6.

- Проверка горловины баллона и осмотр резьбы.

- Визуальный контроль резьбы и горловины – они должны быть чистыми, не иметь заусенцев, повреждений и трещин.

- Проверку резьбы проводить с использованием калибров для конической резьбы по ГОСТ 24998 или для метрической резьбы по ГОСТ 24997.

- Баллоны, у которых изношена резьба, обнаружены забоины на резьбе, повреждения, сколы или трещины горловины, выбраковываются.

- Определение массы баллона.

- Взвесить баллон с точностью ±100 г. В том случае, когда измеренная масса окажется меньше на 5% массы баллона, указанной на этикетке, баллон браковать и привести в негодность – смотри п. 6.

- При наличии внутреннего покрытия баллона взвешивание допускается не проводить.

- Проверка прочности баллона пробным (гидравлическим) давлением.

- Для металлокомпозитных баллонов типа БК-2-300С, БК-3- 300С, БК4-300С, БК-7-300С вместимостью 2.0, 3.0, 4.0, 7.0 литров на рабочее давление 29,4 МПа (300 кгс/см2) величина пробного давления составляет 44,1 МПа (450 кгс/см2). Допуск на величину давления не более +7 кгс/см2.

- Баллон заполнить 1% водным раствором ингибитора (для приготовления ингибитора в 10 литрах воды растворяется ПО грамм нитрита натрия технического ГОСТ 19906-74), зафиксировать в специальных тисках и в него ввернуть переходной технологический штуцер. Температура ингибитора должна быть не ниже 5 °С и не выше 40 °С.

При испытании на прочность пробным давлением баллон должен быть помещен под бронеколпак или в бронешкаф, рассчитанный на энергоемкость при возможном разрушении баллона P × V > 3150 атм. × литр. Колпак должен быть закрыт и закрыта дверца бронешкафа.

Процесс нагружения, измерения и контроля должен осуществляться дистанционно. Баллон соединить с помощью трубопровода на рабочее давление 44,1 МПа (450 кгс/см2) через переходной технологический штуцер на горловине баллона с насосным агрегатом на рабочее давление не менее 44,1 МПа (450 кгс/см2).

- Величину внутреннего давления в баллоне контролировать по 2 манометрам с погрешностью не более 1,5 %.

- Нагружение баллона пробным гидравлическим давлением производить плавно со скоростью, надежно обеспечивающей создание и поддержание давления в пределах 450…457 кгс/см2. При достижении величины пробного давления сделать выдержку 10 минут. Сбросить давление в баллоне до величины рабочего и произвести осмотр баллона и его соединений. Затем сбросить давление в баллоне до нуля.

- Баллон отсоединить от трубопровода, зафиксировать в специальных тисках, вывернуть технологический штуцер и опорожнить.

- Раствор ингибитора сливать в емкость, предназначенную для его хранения. В канализацию раствор допускается сливать только после разбавления его водой до предельно допустимой концентрации (ПДК), равной 60 мг/л. Один литр раствора должен быть разбавлен 10 литрами воды.

- Внутреннюю поверхность баллона после испытаний немедленно просушить воздухом при температуре 50-80 °С.

- Результат испытания считать положительным, если после выдержки баллона под пробным давлением он не разрушился, на баллоне отсутствуют трещины, видимые деформации, течи, капли влаги на внешней поверхности.

- Вместо гидравлических испытаний допускаются пневмоиспытания при условии:

- дополнительного контроля состояния стенки баллона методом акустической эмиссии;

- дополнительных мер безопасности при проведении испытаний.

- Проверка герметичности соединения баллона с вентилем пневматическим давлением.

- Очистить резьбовую часть вентиля от материала уплотнения, убедиться в том, что резьба не изношена, нет забоин и других повреждений.

- Баллон зафиксировать в специальных тисках, на резьбовую часть вентиля намотать 2 слоя фумленты и закрутить вентиль в горловину баллона моментным ключом. Момент от 70 Нм до 90 Нм.

- Подсоединить баллон к воздушному компрессору и заправить его воздухом до рабочего давления.

- Баллон погрузить в ванну с водой и убедиться в его герметичности. Для испытаний использовать воздух согласно НПБ 165-01.

- Проверка герметичности соединения баллона с вентилем пневматическим давлением.

Время выдержки под давлением должно быть не менее 5 мин.

- Результат испытания считают положительным, если во время выдержки баллона под давлением в воде отсутствует отделение пузырьков воздуха от поверхности баллона.

Оформление результатов

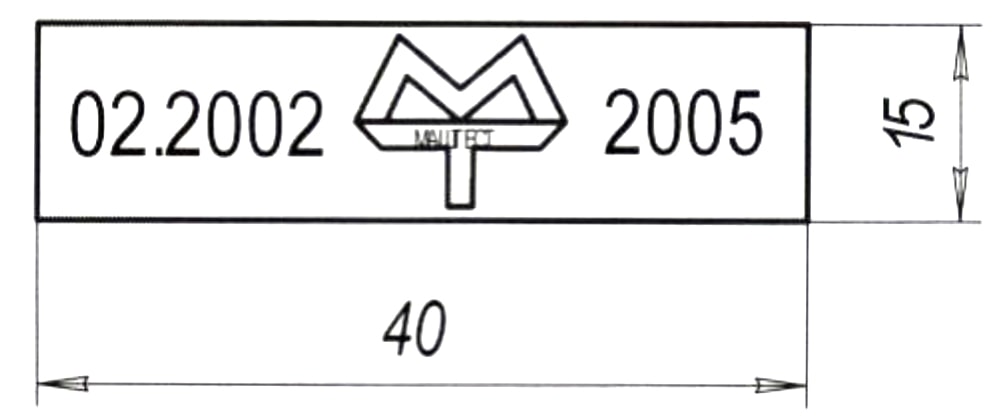

- При удовлетворительных результатах НПП «Маштест» или организация, в которой проведено освидетельствование, наносит свое клеймо (зарегистрированный товарный знак), дату проведенного и год следующего освидетельствования на дополнительную этикетку способом, обеспечивающим сохранность данных в течение срока службы баллона, например, способом электронного маркирования или ударного клеймения на металлический шильдик до установки на баллон. Дополнительная этикетка или предварительно проклейменный шильдик закрепляется вблизи основной этикетки на цилиндрической или сферической (у горловины) части баллона.

Внимание!!! При освидетельствовании баллон клеймить ударным способом запрещается!

- Вид дополнительной этикетки, которыми маркируются баллоны типа БК-2-300С, БК-3-300С, БК4-300С, БК-7-300С при переосвидетельствовании приведен на рис.2

Рис.2 Образец дополнительной этикетки

Результаты освидетельствования баллонов записываются лицом, освидетельствовавшим баллоны, в журнал ТО, имеющий следующие графы:

- товарный знак изготовителя;

- номер баллона;

- дата (месяц и год) изготовления баллона;

- дата произведенного и следующего освидетельствования;

- масса, выбитая на баллоне, кг;

- масса баллона, установленная при освидетельствовании, кг;

- вместимость баллона, выбитая на баллоне, литр;

- вместимость баллона, определенная при освидетельствовании, литр;

- пробное давление, Рпроб, МПа (кгс/см2);

- рабочее давление, Рраб, МПа (кгс/см2);

- отметка о пригодности баллона;

- подпись лица, производившего освидетельствование баллона.

- Результаты ТО вносятся в паспорт баллона лицом, проводившим ТО. При наличии дефектов необходимо отразить их с указанием их расположения и размеров.

Лицо, проводившее ТО, должно расписаться, указать свою должность и дату ТО.

Разрешение на эксплуатацию баллонов после проведения ТО с указанием рабочих параметров и сроков следующего ТО выдается лицом, проводившим ТО и представителем ОТК, о чем делается запись в паспорте.

- По результатам испытаний составить протокол и заполнить журнал ТО баллонов, составить список баллонов, прошедших ТО.

- При выявлении дефектов, лицо, проводившее ТО, может принять решение:

- допустить баллон к дальнейшей эксплуатации;

- отправить баллон на ремонт к Изготовителю или на базы и контрольные пункты ГДЗС, уполномоченные проводить переосвидетельствование и ремонт баллонов БК-2(3,4,7)-300С производства НПП «Маштест»;

- забраковать баллон.

Внимание!!! Браковка баллона оформляется мотивированной записью в паспорт.

Приведение в негодность баллонов, признанных негодными для дальнейшего использования

Забракованные баллоны независимо от их назначения должны быть приведены в негодность одним из следующих методов, исключающих возможность их дальнейшего использования:

- нанесением насечек на резьбе горловины;

- просверливанием корпуса;

- срезания горловины;

- разрезания баллона на 2 и более частей;

- разбивания баллона механическим средством

- гидравлическим нагружением баллона до разрушения в защитном устройстве.

Требования безопасности

К проведению ТО допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, обученные по соответствующей программе, аттестованные и имеющие удостоверение на право обслуживания сосудов, работающих под давлением и допущенные к работе распоряжением по предприятию, на котором производится ТО.

До начала ТО баллон обязательно должен быть подвергнут наружному осмотру с целью идентификации. Запрещается проводить ТО баллона, который невозможно идентифицировать.

Открыть вентиль баллона и убедиться, что он опорожнен. Запрещается проводить ТО баллона, у которого неисправен вентиль.

До начала нагружения баллона внутренним давлением баллон обязательно должен быть подвергнут наружному и внутреннему осмотру, чтобы удостовериться в указанных на нем величинах рабочего и пробного давлений, а также убедиться в отсутствии повреждений, достаточных для браковки.

Испытание баллона на герметичность разрешается проводить только после его испытания на прочность пробным гидравлическим давлением.

Для внутреннего осмотра баллонов допускается применение электрического источника освещения с напряжением не выше 12 В.

Категорически запрещается открывать защитное устройство, если давление в баллоне не снижено до рабочего.

При обнаружении течей в разъемных соединениях давление в системе должно быть сброшено до нуля и только после этого разрешается подтягивать их для устранения течей.

Соблюдать осторожность и не приближаться к движущимся деталям электродвигателей, машин и механизмов.

Запрещается включать насосное и компрессорное оборудование, если на нем отсутствуют защитные кожуха.

Трехфазные вилки насосного и компрессорного оборудования включать в розетки лабораторного щита только после выключения соответствующего автоматического выключателя.

Управлять насосным и компрессорным оборудования разрешается только стоя на диэлектрическом коврике.

Перед включением насосного и компрессорного оборудования проверить надежность заземления.

Подсоединение, перекоммутация и отключение проводов электропитания оборудования в лабораторном щите электромашинного помещения разрешается только сотруднику, аттестованному по электробезопасности на группу не ниже третьей.

При опорожнении баллонов, наполненных воздухом следить, чтобы истекающий поток газа не был направлен на человека.

Инструкция № 12МТ.00.000.ИН по техническому освидетельствованию металлокомпозитных баллонов производства НПП «МАШТЕСТ» доступна по кнопке СКАЧАТЬ после статьи.