Имеют систему транспортеров для загрузки и выгрузки зерна из сушильной камеры, а также вентиляторы для принудительной подачи теплоносителя.

Жалюзийные

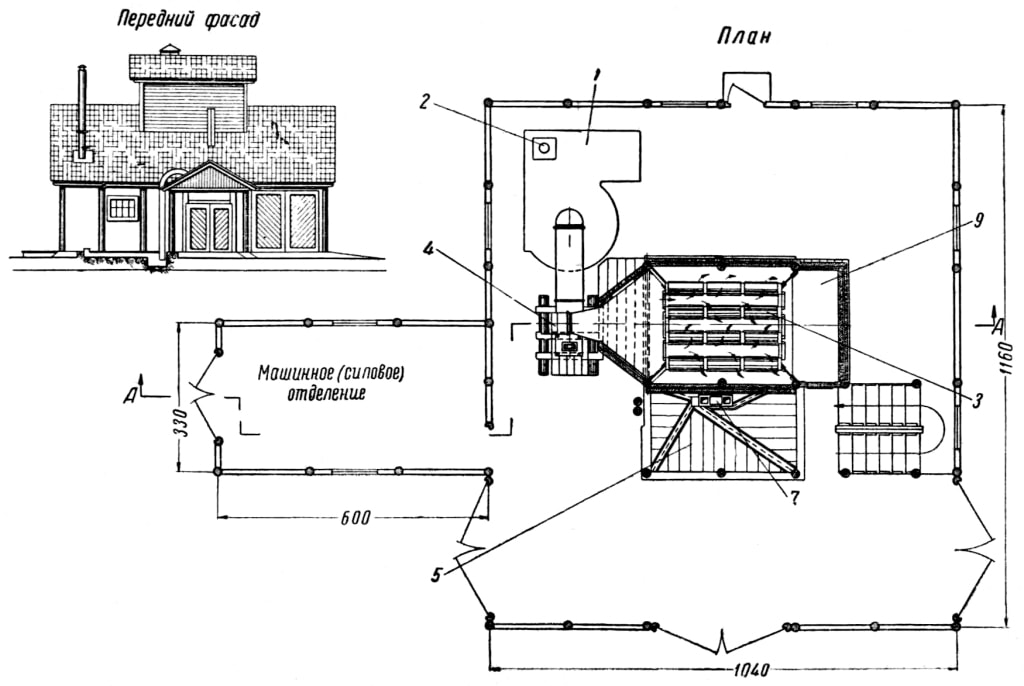

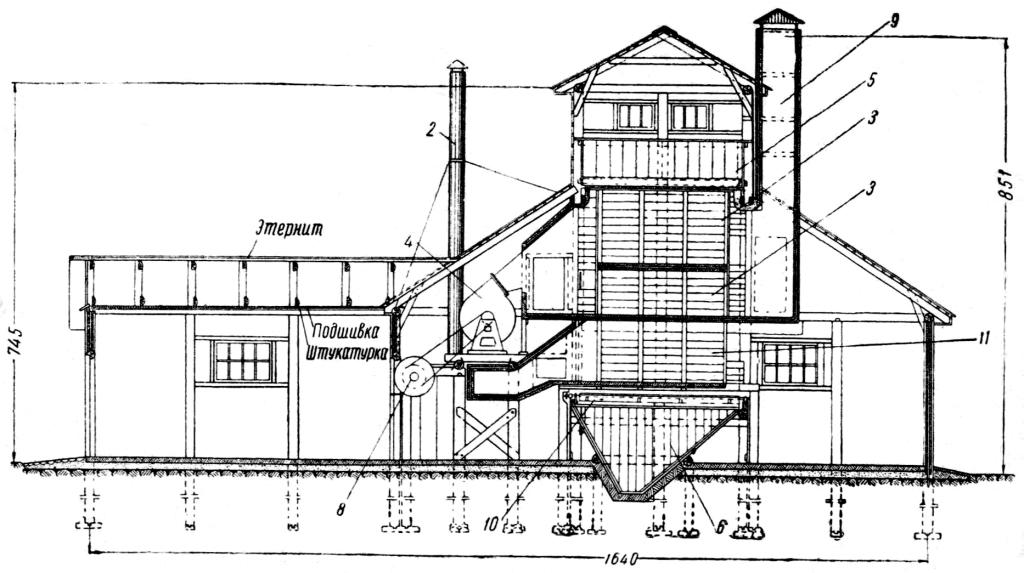

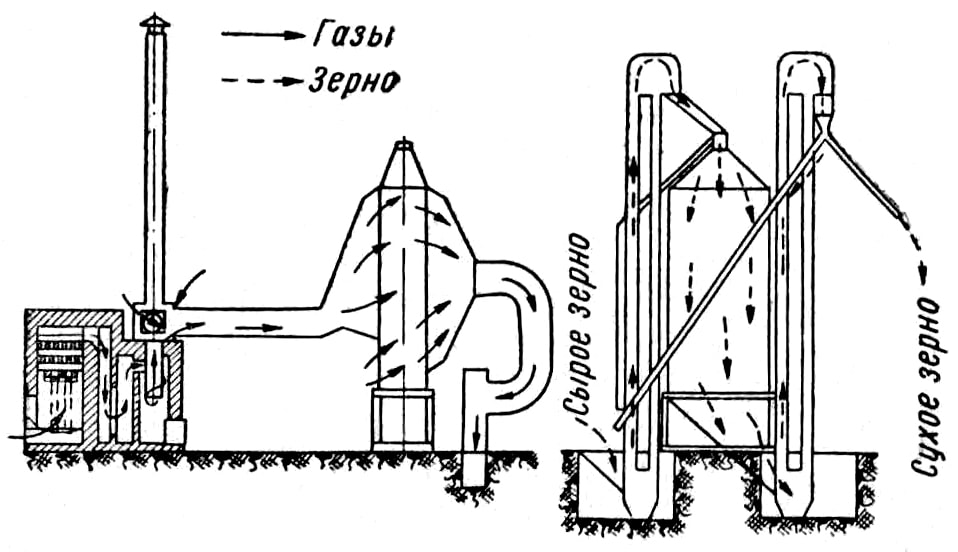

Из механизированных жалюзийных зерносушилок в колхозах и совхозах применяются сушилки 1258 ВИМЭ и 1258-2 ВИМ системы Е. Я. Агафонова (рис. 5 и 6), сходные по своему устройству, и сушилки МЖС-8 системы Н. В. Обеднина.

Сушилки 1258 ВИМЭ устроены следующим образом.

В помещении зерносушилки расположены:

- топка 1 с растопочной трубой 2,

- сушильная камера 3,

- состоящая из четырех жалюзийных колонок,

- вентилятор 4,

- нижний и верхний бункеры для сырого 5 и сухого 6 зерна,

- нория 7,

- трансмиссия 8.

В верхней части сушильной камеры медленно движущееся вниз зерно омывается горячим теплоносителем в двух противоположных направлениях, что обеспечивает равномерный нагрев зерна.

В нижней части камеры нагретое зерно омывается холодным воздухом для охлаждения. Испаряющаяся из зерна влага уносится по каналу 9 наружу.

Сырое зерно подается норией из нижнего бункера 6 в верхний бункер 5 и из него поступает в сушильную камеру. Высушенное и охлажденное зерно через выпускной аппарат 10 поступает сначала в нижний бункер сухого зерна, а затем норией подается в верхний бункер, а из него на склад.

Рабочая смесь газа с воздухом получается следующим образом. После разжигания топки дым из нее подсасывается вентилятором и смешивается с наружным воздухом, поступающим по открытой растопочной трубе, а также с отработанным воздухом из холодильника 11 сушильной камеры.

Трансмиссия, расположенная около стены здания сушилки на стойках, приводится в движение двигателем мощностью 9 л.с., который находится в специальном помещении (силовое отделение).

Производительность сушилки — 3 т в час при снижении влажности зерна на 6 %.

Заслуживает внимания жалюзийная зерносушилка МЖС-8 системы Н.В. Обеднина производительностью 40 т зерна в сутки при снижении влажности его на 6 %.

Эта сушилка состоит из восьми жалюзийных колонок, размещенных в вертикальной шахте высотою 6 м и сечением 2,32 х 1,3 м. Каркас шахты выполняется из уголкового, а жалюзи — из листового железа. Зерно просушивается в слое толщиной 8 см. Особенностью сушилки является то, что слой зерна по мере движения его в жалюзийных секциях продувается теплоносителем в сушильной камере с двух сторон; это обеспечивает равномерность его нагрева и удаления влаги. Теплоноситель образуется в топке, сооружаемой по типовому проекту зерносушилок 1258 и 1258-2. Рекомендуемый автором температурный режим при сушке продовольственного зерна — ПО — 120°.

Шахтные

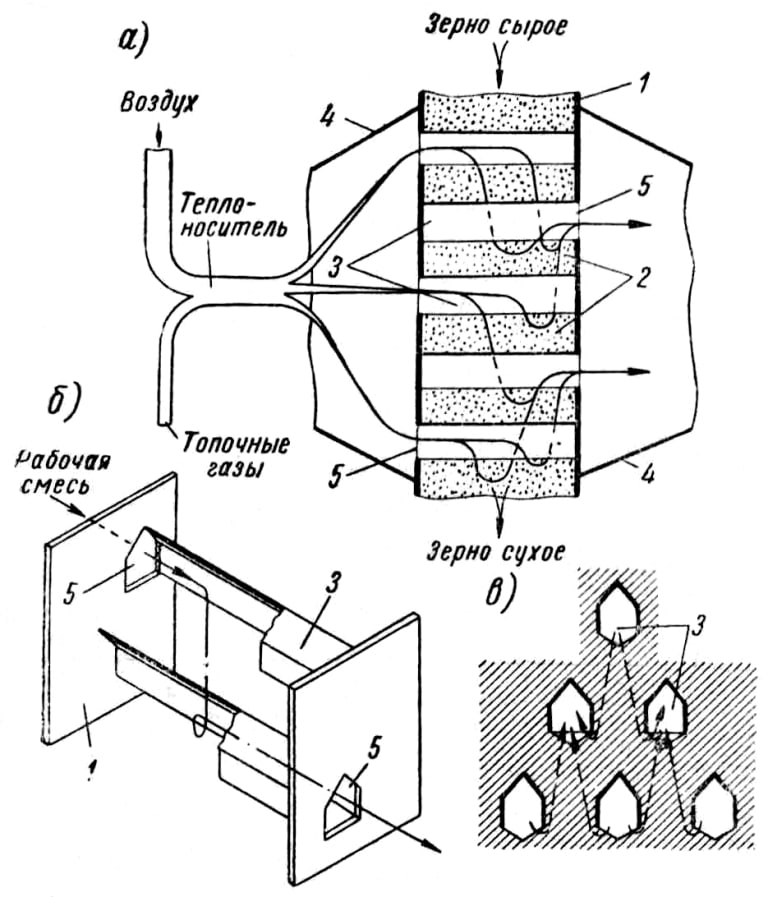

Шахтные сушилки получили свое название от формы сушильной камеры, имеющей вид вертикальной прямоугольной шахты. Принципиальная схема такой сушилки показана на рис. 7. В шахте 1 медленно, под действием собственного веса движется зерно 2, пронизываемое смесью топочных газов с воздухом; для этого шахта имеет пятигранные металлические короба 3 и диффузоры 4. Короба, нижняя часть которых открыта, расположены в шахматном порядке, что способствует лучшему перемешиванию зерна. Каждый короб с одной стороны имеет входное окно 5 в стенке шахты (см. рис. 7, а), а с противоположной стороны закрыт. Таким образом, в каждом ряду входные окна всех коробов обращены только в одну сторону. Благодаря диффузорам и указанному устройству коробов зерно равномерно омывается горячей газовой смесью.

Как видно из рис. 7, теплоноситель подается в диффузор с одной стороны камеры, входит в окна коробов и через открытую часть их проникает в зерновую массу, откуда попадает в открытую часть коробов других рядов и через их окна выходит в противоположный диффузор. Под сушильной обычно располагается охладительная камера подобного же устройства. Теплоноситель и воздух для охлаждения перемещаются вентилятором.

Шахтные зерносушилки просты по устройству, надежны в работе и могут быть большой производительности. Они являются основными сушилками заготовительных пунктов, элеваторов и промышленных предприятий.

Наибольшее распространение получили зерносушилки типа ВИСХОМ (Всесоюзного института сельскохозяйственного машиностроения). Зерносушилка ВИСХОМ была спроектирована в 1933 г. с расчетной производительностью 1 т зерна в час и снижением влажности его на 6 %. Эта сушилка была реконструирована и стала называться ЗС-ВИСХОМ. После модернизации сушилка ЗС-ВИСХОМ стала называться СЗС-2 (стационарная зерносушилка производительностью 2 т зерна в час).

а — схема зерносушилки; б — один из коробов; в — разрез по коробам.

Кроме зерносушилок ВИСХОМ, находят применение зерносушилки ЗСВ-47 (зерносушилка ВНИИЗ, 1947 г.) производительностью 1,5 т зерна в час, ВТИ (Всесоюзного теплотехнического института) — производительностью 4, 8 и 15 т зерна в час, Союзпродмаша — производительностью 4 и 8 т в час, ДСП-24 — производительностью 24 т в час и др. Так как все шахтные сушилки работают по приведенной выше схеме, достаточно рассмотреть устройство и работу одной из них, например, зерносушилки СЗC-2.

Стационарная зерносушилка СЗС-2 предназначена для сушки зерна пшеницы, ржи, ячменя, овса, кукурузы, проса, гречихи и т.д.

Ее можно устанавливать в комплексе с зерноочистительными машинами.

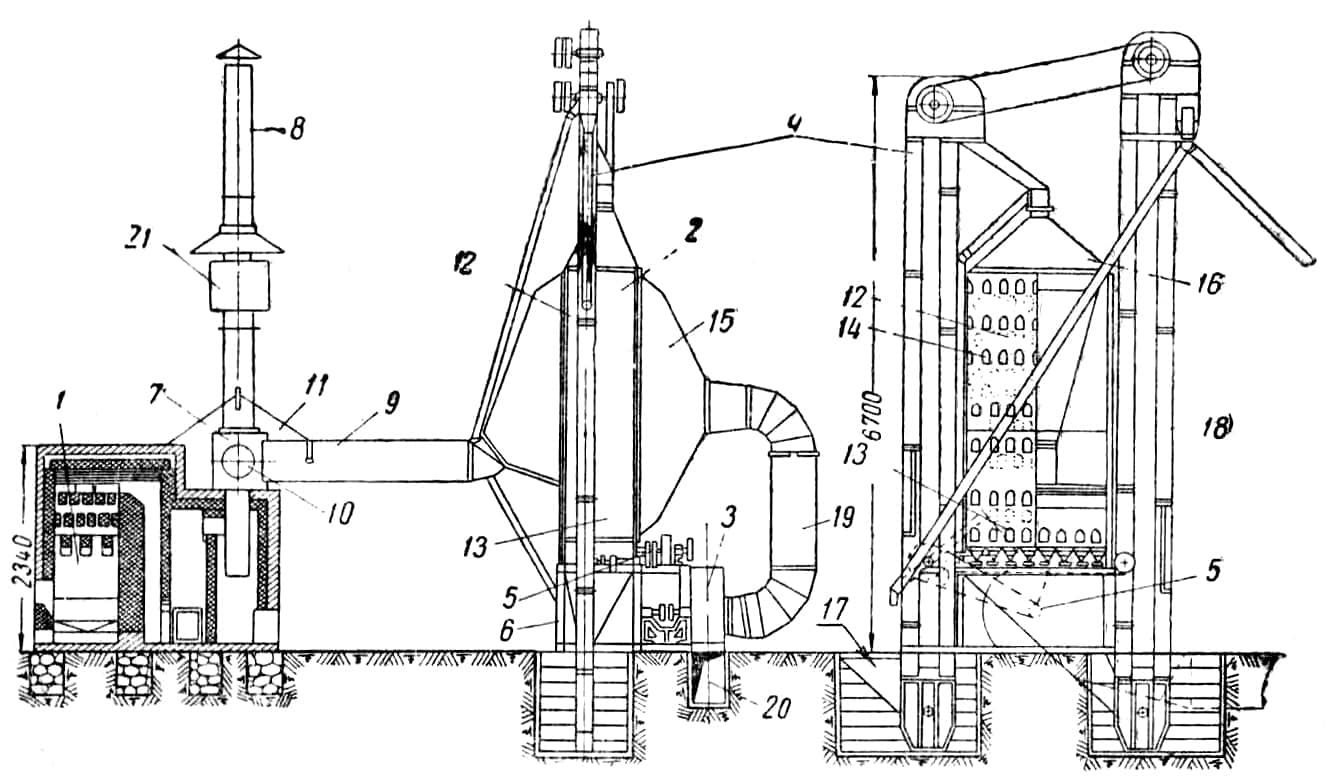

Зерносушилка (рис. 8) состоит:

- из топки 1,

- сушильной шахты 2,

- вентилятора 3 с воздуховодами,

- транспортирующих устройств 4,

- приводного механизма 5 и станины 6.

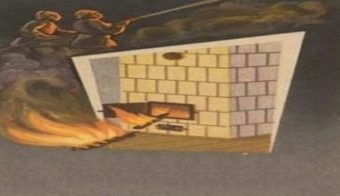

Топка сушилки кирпичная, рассчитанная на твердое топливо.

Внутренняя часть топки выкладывается из огнеупорного кирпича.

Размеры ее:

- высота (без трубы) — 2340,

- длина — 2950,

- ширина —1425 мм.

Над окном для выхода продуктов горения из топки расположена смесительная камера 7, к которой примыкают дымовая труба 8 с разделкой 21, труба 9 для подачи теплоносителя в камеру, патрубок постоянного впуска воздуха 10 и патрубок регулируемого впуска воздуха 11. В дымовой трубе, трубе подачи теплоносителя и патрубке постоянного впуска воздуха имеются дроссель- клапаны, сблокированные на один рычаг. Патрубок регулируемого впуска воздуха снабжен заслонкой с самостоятельной регулировкой.

Сушильная камера (шахта) — сечением 1630 х 800 мм и высотой 3175 мм. Верхняя ее часть 12 является сушильной, а нижняя 13 служит для охлаждения зерна. Шахта имеет пятигранные короба 14 и диффузоры 15. Над шахтой расположен верхний бункер 16. В нижней части ее находится разгрузочное устройство.

Боковые стенки шахты обшиты для теплоизоляции деревянными досками с асбестовой прокладкой.

Транспортирующие устройства представляют собой две ковшевые нории для подъема зерна. Нория 17 служит для подачи сырого зерна в сушилку, а нория 18 — для подъема высушенного зерна. Головка нории имеет два выпускных патрубка: один из них подает сухое зерно для последующих операций, а другой возвращает его в засыпной ковш первой нории, если оно не полностью высушено.

Сушилка обслуживается центробежным вентилятором 3 среднего давления № 5 с 1150 об/мин. Вентилятор соединен с диффузором воздуховодом 19 диаметром 500 мм. На прямом участке воздуховода установлен дроссель-клапан для регулирования расхода теплоносителя и воздуха. Выхлопной канал 20 вентилятора имеет сечение 400 х 600 мм.

Станина 6 сушилки воспринимает вес шахты и находящегося в ней зерна. К металлическим конструкциям станины крепятся все основные узлы сушилки; на ней установлены приводной механизм для вентилятора, норий и выпускного механизма.

Движение зерна и теплоносителя в сушилке видно из рис. 9. Очищенное сырое зерно подается в башмак первой нории, которая поднимает и подает его в бункер над шахтой сушилки. Шахта заполняется зерном через бункер. Подача его регулируется величиной открытия заслонки в засыпном ковше. Излишек по зерносли- ву возвращается в башмак нории. Зерно в камере медленно движется сверху вниз со скоростью, которая зависит от действия разгружающего устройства. Во время движения зерно омывается теплоносителем, поступающим из смесительной камеры топки.

Температура теплоносителя устанавливается обычно в пределах 120°, а в некоторых случаях 140-160°. Воздух для разбавления продуктов горения подсасывается вентилятором через патрубок постоянного впуска и через патрубок регулируемого впуска воздуха. Отработанный теплоноситель проходит через вентилятор и выбрасывается наружу.

Высушенное и нагретое зерно из сушильной камеры поступает в холодильную ее часть, где охлаждается за счет подсасываемого вентилятором наружного холодного воздуха. При этом зерно дополнительно подсушивается. Охлажденное зерно поступает в нижний бункер и из него — в норию для сухого зерна, которая поднимает его и по трубе направляет в бункер сухого зерна. Количество зерна, пропускаемого через сушилку, регулируется изменением количества колебаний каретки разгрузочного механизма. Регулирование общего количества смеси, отсасываемой вентилятором, производится дроссель-клапаном. Количество воздуха для охлаждения зерна не регулируется.

Привод к механизмам зерносушилки может быть от стационарного электродвигателя, двигателя внутреннего сгорания или трактора. Потребная мощность 7 квт. Производительность сушилки при сушке продовольственного зерна 2—2,5 т/час при снижении влажности его на 6 %. Расход условного топлива примерно 25 кг/час.

Общие габариты сушилки в собранном виде:

- длина — 10050 мм,

- высота (без дымовой трубы) — 8600 мм,

- ширина — 4270 мм.

- Общий вес — 3690 кг.