Дренчерный узел управления – это запорная арматура специально разработанная для применения в установках пожаротушения, обеспечивающая их надежное и быстрое срабатывание.

На рынке существует большое разнообразие типов запорной арматуры. Это архаичные клиновые задвижки, более современные дисковые затворы или специфические шиберные задвижки, а так же другое оборудование. Все эти устройства могут оснащаться приводными механизмами различных типов. Особняком от всего этого стоят спринклерные и дренчерные узлы управления. Уже само название этой арматуры говорит об области ее применения. Это, прежде всего, системы и установки противопожарного назначения.

Основным, принципиальным отличием этих устройств от остальных является то, что как в спринклерном, так и в дренчерном узле управления для срабатывания устройства необходимо (достаточно), чтобы образовался перепад давления внутри базового клапана “перед” и “за” запорным механизмом. Вследствие этого, под воздействием перекачиваемой по трубопроводу среды узел управления открывается. Всем указанным выше типам запорной арматуры необходим внешний источник энергии для активации запорного узла, посредством либо механического, либо электрического, а иногда пневматического привода.

Мы не станем касаться преимуществ перед классической запорной арматурой, которыми без сомнения обладают узлы управления, по сути так же уже ставшие стандартом применения в водяных и /или пенных установках пожаротушения.

Отличия дренчерных узлов управления

Итак, в соответствии с п. 3.1.1, ГОСТ Р 51052-2002 «Установки водяного и пенного пожаротушения автоматические. Узлы управления. Общие технические требования. Методы испытаний», упрощенно узел управления это – совокупность устройств, которые расположены между подводящим и питающим трубопроводами спринклерных и дренчерных установок водяного и пенного пожаротушения, предназначенных для пуска огнетушащего вещества, выдачи сигнала для формирования командного импульса на управление элементами пожарной автоматики (насосами, системой оповещения, отключением вентиляторов и технологического оборудования и др.).

То есть, мы видим, что данное определение распространяется на оба типа узлов управления.

Так в чем же разница?

Очевидно, что она обусловлена назначением обоих устройств, одно из которых применяется в спринклерных – водозаполненных установках пожаротушения с закрытыми оросителями (спринклерами), другое, соответственно – в дренчерных установках с открытыми оросителями (дренчерами) и сухими питающими трубопроводами. В отдельных случаях, когда питающий трубопровод подвержен воздействию отрицательных температур, в спринклерных установках трубопровод может быть заполнен воздухом под избыточным давлением.

Конструктивно спринклерный узел управления существенно проще дренчерного, а его запорный элемент очень напоминает обратный клапан «хлопушку». Обвязка управления спринклерным узлом так же значительно проще, чем у денчерного. В отличие от спринклерного, дренчерный узел управления – это гораздо более технологически сложное изделие, обладающее большим количеством дополнительных функций, которые можно реализовать с помощью включения в состав обвязки управления необходимых элементов. Поговорим об этом более подробно.

Виды

Дренчерные узлы управления по своему функциональному назначению делятся на несколько основных видов:

- Запорные узлы. Назначение – пуск огнетушащих веществ к очагу пожара.

- Редукционные узлы (регуляторы давления). Назначение – автоматическое снижение слишком высокого давления на входе («до себя») до заранее определенного и выставленного уровня давления на выходе («после себя») и поддержание этого давления.

- Предохранительные (сбросные) узлы. Назначение – автоматический сброс жидкости в случае превышения предельно допустимого уровня давления «до себя».

- Специальные узлы (клапаны контроля концентрата).

Возможно объединение в одном узле управления функций запорной арматуры и регулятора давления.

Также следует упомянуть об узлах управления для систем предварительного срабатывания, предназначенных для защиты объектов или ценностей, для которых ущерб от затопления в случае ложного пуска установки может быть сопоставим или даже превысить таковой, полученный при пожаре.

Это перечень лишь основных функций, которые может осуществлять дренчерный узел управления. Ими он далеко не ограничивается. Мы же остановимся именно на этом в рамках данной статьи.

Конструкция

Дренчерный узел управления состоит из базового (сигнального) клапана и обвязки управления.

Базовый клапан является сердцем узла управления и осуществляет его главные функции – закрытие /открытие проходного сечения, а также дросселирование потока, с помощью которого происходит редукция и поддержание необходимого уровня давления «после себя».

Если мы говорим об узлах управления для систем пожаротушения, то их конструкция прежде всего должна обеспечивать абсолютную гарантию того, что механизм откроется в нужный момент, даже после очень продолжительного простоя. Именно эта способность обусловливает неоспоримые преимущества мембранных клапанов, которые и используются в дренчерных узлах управления в качестве базовых, перед клапанами других типов.

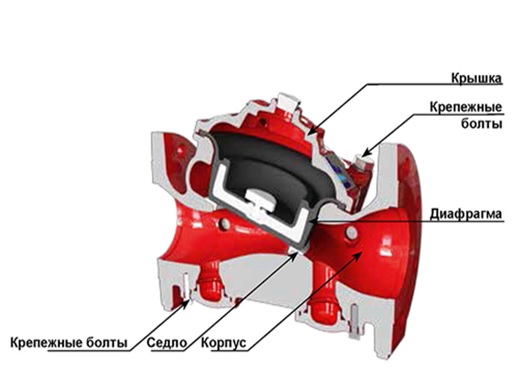

Рис. 1. Базовый клапан дренчерного узла управления

Обвязка управления узла управления – это совокупность дополнительных устройств, объединенных системой трубопроводов с базовым клапаном, определяющих функции и параметры узла управления и обеспечивающих его работу.

В обвязку управления могут входить такие устройства, как:

- гидравлический пилотный клапан;

- соленоидный клапан;

- фильтр;

- обратный клапан;

- манометры;

- шаровые краны и т.д.

Принцип работы

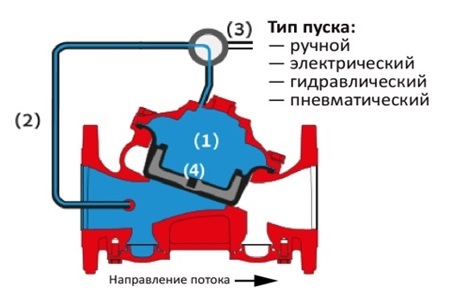

Базовый клапан дренчерного узла управления имеет две камеры. Сверху, над мембраной, расположена камера управления, снизу, под мембраной – рабочая камера. См. Рисунок.

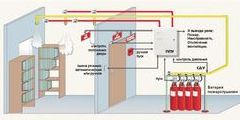

Схема работы дренчерного узла управления

В дежурном режиме (рис. 2а) клапан сброса давления (3) из камеры управления (1) и базовый клапан (4) закрыты, подводящий трубопровод (2) заполнен средой и находится под давлением, а питающий трубопровод сухой. При этом давление в подводящем трубопроводе передается в камеру управления базового клапана, что обеспечивает плотное прижатие мембраны к седлу клапана и герметичное его запирание.

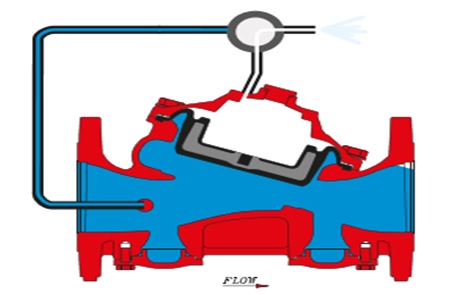

В случае возникновения пожара (рис. 2b) достаточно любым способом позволить жидкости уйти из камеры управления и тем самым сбросить оттуда давление, в результате чего давление потока через рабочую камеру заставит мембрану подняться и открыть проходное сечение базового клапана.

Осуществить дренаж жидкости из камеры управления можно как автоматически, так и вручную дистанционно или локально. Для этого в обвязку управления включаются такие устройства как соленоидный клапан и кран аварийного ручного пуска.

В автоматических установках пожаротушения соленоидный клапан получает сигнал от прибора приемно-контрольного и открывает дренажную линию камеры управления. Если по какой-либо причине невозможно осуществить пуск в автоматическом режиме, всегда можно сделать это вручную при помощи открытия крана аварийного ручного пуска.

Таков общий принцип работы дренчерного узла управления мембранного типа. Достаточно прост, а потому обеспечивает надежность оборудования данного типа.

Монтаж на объекте

Специфических требований, как таковых, к монтажу дренчерных узлов управления не предъявляется. Они могут устанавливаться в трубопровод как горизонтально, так и вертикально. Существуют угловые модели с взаимным расположением входа и выхода базового клапана под углом 90˚.

Единственное условие, которое необходимо соблюсти при проектировании систем с дренчерными узлами управления – это достаточное пространство вокруг них для удобства последующего их обслуживания.

Что касается строительно-монтажных организаций, осуществляющих монтаж данного оборудования, то как и в случае применения любой другой запорной арматуры в системах пожаротушения, эти организации должны иметь соответствующую лицензию МЧС РФ на осуществление данной деятельности.

Правило выбора

Так как же выбрать лучшее устройство данного типа при большом многообразии производителей и моделей на сегодняшнем рынке? Этот вопрос далеко не такой простой, как может показаться на первый взгляд.

Прежде всего такая проблема стоит перед инженерами-проектировщиками при проектировании установок водяного/пенного пожаротушения. И им при выборе узла приходится учитывать целый ряд параметров, которые способен обеспечить тот или иной образец.

В целом, можно выделить ряд характеристик, которыми обладают почти все или, по крайней мере, многие представители дренчерных узлов управления.

Это, прежде всего:

- быстродействие; как правило, время открытия базового клапана не превышает 10 секунд (справедливо для диаметров клапанов, не превышающих распространенные в установках пожаротушения);

- сравнительно небольшие строительные размеры;

- возможность управлять узлом дистанционно, локально или в автоматическом режиме;

- активация узла управления с помощью электрического сигнала напряжением 24В.

Но также существует довольно большое количество технических характеристик этого оборудования, которые значительно различаются у разных производителей, но при этом имеют огромное значение при выборе того или иного варианта.

Невозможно переоценить степень важности таких параметров, как:

- пропускная способность клапана, от которой зависит, в конечном счете, производительность насосных агрегатов, а значит их стоимость;

- наличие или отсутствие конструктивных препятствий на пути потока в виде ребер жесткости, пружин, различных направляющих и т.п.; от этого, в частности, зависит возникновение кавитации, приводящей к разрушению внутренних элементов и корпуса клапана;

- наличие или отсутствие подвижных механических частей в его конструкции; это напрямую влияет на надежность узла, на то, как он поведет себя в критический момент после длительного простоя;

- или же наличие или отсутствие локального указателя положения запорного элемента, а также блока концевых выключателей, которые необходимы для выполнения требования п. 5.1.18, СП 5.13130.2009, гласящего, что «Запорные устройства (задвижки, затворы), установленные на вводных трубопроводах к пожарным насосам, на подводящих и питающих трубопроводах, должны обеспечивать визуальный и автоматический контроль состояния своего запорного органа (“Закрыто” – “Открыто”)»;

- наличие или отсутствие возможности совместить в одном узле управления функции как запорной, так и регулирующей арматуры;

- наличие или отсутствие материалов изготовления для различных, в том числе и агрессивных, сред;

- наличие или отсутствие возможности обслуживания и ремонта узла управления без необходимости его демонтажа из трубопровода и демонтажа обвязки управления с базового клапана; такая возможность кардинальным образом сокращает время простоя системы, делает обслуживание системы простым и не требующим специальной квалификации персонала, что, в конечном итоге, существенно снижает стоимость ее эксплуатации.

Все эти параметры, несомненно, должны быть учтены и взвешены при выборе того или иного варианта узла управления.

Конечно же, существенным обстоятельством при выборе оборудования является его стоимость. Но далеко не всегда низкие стартовые затраты при закупке оправдываются в дальнейшей эксплуатации. Поэтому, чтобы однозначно ответить на вопрос: что дешевле, а что дороже, необходимо оценивать эти затраты, имея ввиду полный жизненный цикл изделия. Особенно это актуально, если выбор стоит между архаичной электроприводной арматурой и дренчерными узлами управления.

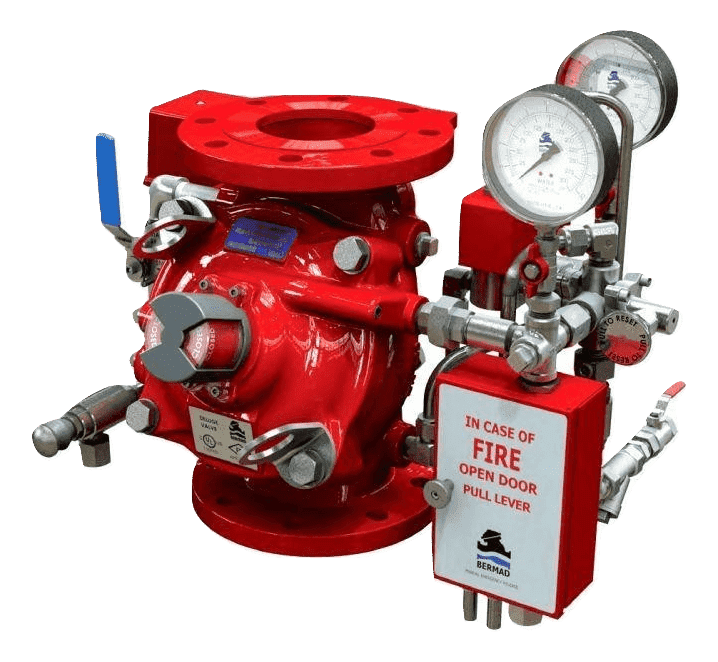

Дренчерный узел управления BERMAD серии 400Y

Так что же можно найти на рынке подобных устройств? Пожалуй, одними из проработанных с инженерной точки зрения решений для систем пожаротушения являются узлы управления, производимые компанией BERMAD (Израиль), имеющей, что важно, завод по производству данной продукции в России, в г. Челябинск.

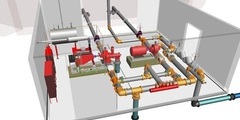

Рис. 3 Узел управления BERMAD серии 400Y.

Узлы управления BERMAD разработаны именно и только для систем пожаротушения, а не перекочевали сюда из других областей применения, таких, например, как водоснабжение или сельское хозяйство.

Это обстоятельство определяет то, что все технические решения, заложенные в этих узлах, разработаны с учетом требований, предъявляемых к ним спецификой именно данной области.

Результатом такого подхода стало то, что как базовый клапан, так и узел управления в целом обладают всем набором качеств и характеристик, делающих их практически уникальным предложением на рынке запорно-регулирующей арматуры для систем пожаротушения.

Если посмотреть на конструкцию узлов управления BERMAD через призму необходимых при выборе этого оборудования характеристик, то преимущества продукции просто очевидны.

Узлы управления обладают:

- высокой пропускной способностью;

- отсутствием механических подвижных элементов;

- высокая устойчивость к перепаду давления до и после базового клапана;

- отсутствием трения в запорном механизме;

- управляемым приводом с предсказуемой траекторией движения;

- локальной индикацией положения с возможностью установки блока концевых выключателей;

- возможностью совмещения нескольких функций в одном узле (регулятора давления, сбросного клапана и др.);

- защитой от ложных срабатываний;

- компактностью и легкостью;

- ремонтопригодностью без демонтажа из линии и без необходимости демонтажа управляющей обвязки;

- простой постановкой в дежурный режим.

Особенности базового клапана дренчерного узла управления BERMAD

Очень важно, что дренчерные узлы управления BERMAD могут служить не только запорной, но и запорно – регулирующей арматурой. В зависимости от поставленных задач, способны контролировать давление «до и после себя», управлять расходом, контролировать уровень жидкости в резервуарах, принимать на себя последствия гидроударов и т.д. Все эти функции реализуются базовым клапаном с помощью огромного количества вариантов обвязки управления, в которую включаются необходимые устройства для решения той или иной задачи.

Заключение

Подводя итог, можно с уверенностью утверждать, что если мы говорим о запорной арматуре для водо-пенных АУП, то сегодня дренчерные узлы управления являются наиболее передовым техническим решением. А как наиболее яркое и проработанное с инженерной точки зрения оборудование можно обратить внимание на клапаны и узлы управления BERMAD. Эти узлы управления обладают необходимым набором качеств и рабочих характеристик, которые обеспечивают им неоспоримое преимущество.

На правах рекламы

Материал подготовлен совместно со специалистами компании ООО ИПК “Промо-Консалтинг”,

официальный дистрибьютор противопожарного оборудования компании BERMAD CS.

Адрес сайта: p-con.ru Телефон: +7 495 748 7252 e-mail: info@p-con.ru