Коэффициент дымообразования – это показатель, характеризующий оптическую плотность дыма, образующегося при пламенном горении или термоокислительной деструкции (тлении) определенного количества твердого вещества (материала) в условиях специальных испытаний. Коэффициент дымообразования определяют по ГОСТ 12.1.044-89.

Твердые вещества (материалы) по дымообразующей способности классифицируются согласно данным, приведенным в таблице.

Классификация

| Дымообразующая способность | Коэффициент дымообразования, м2/кг-1 |

| Малая | До 50 |

| Умеренная | От 50 до 500 |

| Высокая | Свыше 500 |

Коэффициент дымообразования используется в противопожарном нормировании применения строительных материалов в зданиях (сооружениях), для подтверждения соответствия заданным в нормативно-технической документации требованиям. Значение коэффициент дымообразования включают в стандарты или технические условия на твердые вещества (материалы).

Более подробно о классификации горючих строительных материалов по дымообразующей способности в материале:

Значения

| Вещества и материалы | Коэффициент дымообразования, м2/кг-1 | |

| Тление | Горение | |

| Картон гофрированный | – | 1 |

| Лен разрыхленный | – | 3,37 |

| Древесина | 345 | 23 |

| Атлас декоративный | 32 | 32 |

| Хлопок | – | 35 |

| Картон марки «Г» | – | 35 |

| Репс | 50 | 50 |

| Пиломатериалы лиственных пород с тремя слоями лака ПФ-283 | – | 53 |

| Волокнистая плита из скопа Жичевской бумажной фабрики | – | 54 |

| Полотно палаточное | 57 | 58 |

| Пиломатериалы хвойных пород с двумя слоями олифы глифталевой | – | 61 |

| Ткань вискозная | 63 | 63 |

| Фанера клееная + шпон строганный | – | 69 |

| Бутиловый спирт | – | 80 |

| ДСП (древесно-стружечная плита) | 760 | 90 |

| Стеклотекстолит | – | 92 |

| Древесное волокно (береза, осина) | 323 | 104 |

| Ткань мебельная полушерстяная | 103 | 116 |

| Табак «Юбилейный» | 240 | 120 |

| ДВП (древесно-волокнистая плита) | 879 | 130 |

| Фанера | 700 | 140 |

| Сосна | 759 | 145 |

| Береза | 756 | 160 |

| Турбинное масло | – | 243 |

| Бензин (А-76) | – | 256 |

| Линолеум ПВХ (ТУ 21-29-76-79) | 200 | 270 |

| Этилацетат | – | 330 |

| Стеклопластик | 640 | 340 |

| Пленка ПВХ марки ПДО-15 | 640 | 400 |

| Мипора | – | 400 |

| Линолеум на тканевой основе | – | 469 |

| Циклогексан | – | 470 |

| Пленка марки ПДСО-12 | 820 | 470 |

| Полиэфирный стеклопластик волокнистый листовой | – | 475 |

| Полиэфирный стеклопластик «Синплекс» | – | 520 |

| Толуол | – | 562 |

| Дизельное топливо | – | 620 |

| Пенопласт марки ППУ-316м | – | 757 |

| Полиэтилен высокого давления ПЭВФ | 1930 | 790 |

| Резина (ТУ 38-5-12-06-68) | 1680 | 850 |

| Полиэтилен | 1290 | 890 |

| Пенополистирол ПС-1 | – | 1048 |

| Пенополистирол ПС-1 + 3% декаброма и фенилоксида | – | 1219 |

| Пенопласт ПВХ-9 | 2090 | 1290 |

Метод определения

Определение коэффициента дымообразования, и соответственно дымообразующей способности горючих строительных материалов, проводится в соответствии с требованиями п. 4.18 ГОСТ 12.1.044-89. Сущность метода определения коэффициента дымообразования заключается в определении оптической плотности дыма, образующегося при горении или тлении известного количества испытуемого вещества или материала, распределенного в заданном объеме. Другими словами – фотометрически регистрируют ослабление освещенности при прохождении света через задымленное пространство.

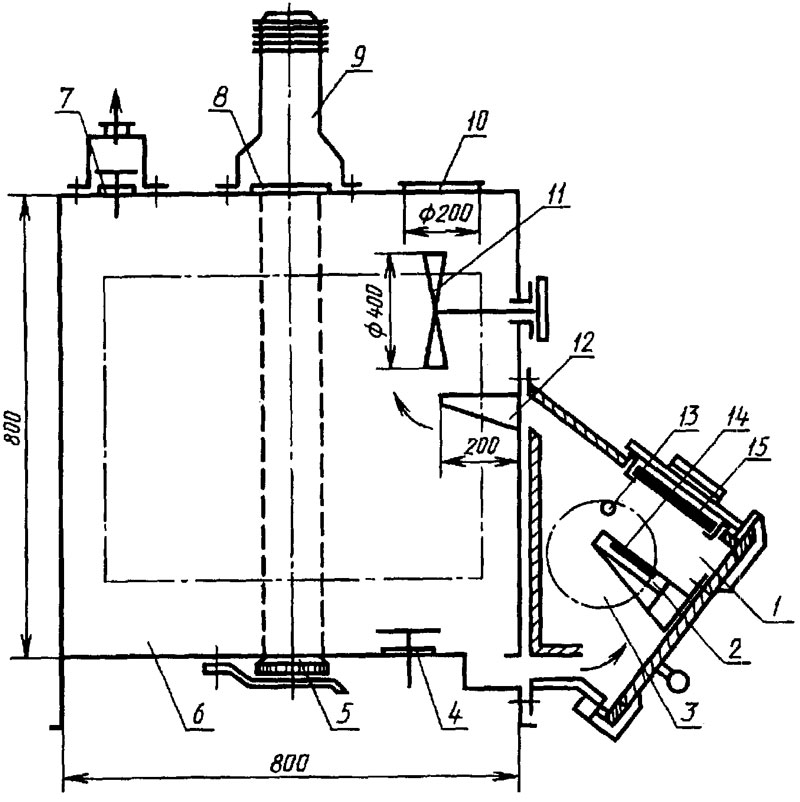

1 – камера сгорания; 2 – держатель образца; 3 – окно из кварцевого стекла; 4, 7 – клапаны продувки; 5 – приемник света; 6 – камера измерений; 8 – кварцевое стекло; 9 – источник света; 10 – предохранительная мембрана; 11 – вентилятор; 12 – направляющий козырек; 13 – запальная горелка; 14 – вкладыш; 15 – электронагревательная панель

На рисунке показана схема установки для определения коэффициента дымообразования. Камера сгорания вместимостью 3×10-3 м3 выполнена из листовой нержавеющей стали толщиной 2,0 ± 0,1 мм. В ней имеются верхнее и нижнее отверстия сечением 30×160 мм, соединяющие ее с дымовой камерой. На боковой поверхности камеры сгорания расположено окно из кварцевого стекла для наблюдения за образцом при испытании. В камере сгорания установлены держатель образца и закрытая электронагревательная панель, смонтированная на верхней стенке камеры под углом 45° к горизонтали. Держатель образца выполнен в виде рамки размером 100x100x10 мм и закреплен на дверце камеры на расстоянии 60 мм от панели параллельно ее поверхности. В держатель устанавливают вкладыш из асбосилита, в центре которого имеется углубление для размещения образца. Над держателем образца установлена газовая горелка. При испытании материалов в режиме горения пламя горелки касается поверхности верхней части образца.

Дымовая камера размером 800x800x800 мм выполнена из листовой нержавеющей стали. Внутренние стенки камеры оклеены черной бумагой. В верхней стенке и в днище камеры имеются отверстия для возвратных клапанов продувки, осветителя и предохранительной мембраны. Внутри камеры находятся устройство для вертикального перемещения фотоэлемента и двухлопастный вентилятор для перемешивания дыма.

Испытания проводят в двух режимах: термоокислительного разложения (тления) и пламенного горения. Режим термоокислительного разложения (тления) обеспечивается при нагревании поверхности образца до 400 °С, при этом плотность теплового потока равна 18 кВт/м2. Материалы, термостойкость которых выше 400 °С, испытывают при нагревании до 600 °С, плотность теплового потока равна 38 кВт/м2. Во всех случаях материалы не должны самовоспламеняться при испытании. Режим пламенного горения обеспечивается при использовании газовой горелки и нагревании поверхности образца до 750 °С, при этом плотность теплового потока равна 65 кВт/м2. Для измерения плотности теплового потока используют датчик металлокалориметрического типа.

При наладке установки определяют подаваемое на электронагревательную панель напряжение, обеспечивающее указанные режимы испытания. Для этого вставляют в держатель вкладыш с контрольным образцом из асбестоцемента (40x40x10 мм), в центре которого укреплена термопара. Дверцу камеры сгорания закрывают и подают напряжение на спирали электронагревательной панели. Для контроля стабилизированных условий нагревания применяют потенциометр.

При проведении испытания в режиме пламенного горения вставляют в держатель вкладыш с асбестоцементным образцом, закрывают обе камеры, подают на спирали электронагревательной панели выбранное для данного режима напряжение. После выхода панели на стабилизированные условия нагревания включают осветитель, измерительный прибор люксметра, вентилятор перемешивания. Затем открывают камеру сгорания, вынимают вкладыш с асбестоцементным образцом, зажигают газовую горелку, камеру закрывают. Производят продувку дымовой камеры в течение 1 мин. Регулируют диафрагмами осветитель, установив освещенность 100 лк, и диаметр пучка света, равный диаметру светочувствительной поверхности фотоэлемента. Подготовленный образец испытуемого материала устанавливают во вкладыш, имеющий комнатную температуру, открывают дверцу камеры сгорания, без задержки вставляют вкладыш в держатель и закрывают дверцу. Продолжительность испытания определяется временем достижения минимальной освещенности, но не более 15 мин.

При испытании в режиме тления газовую горелку не зажигают, устанавливают вкладыш с асбестоцементным образцом, подают соответствующее напряжение на электронагревательную панель. Порядок проведения испытаний аналогичен порядку, установленному для режима пламенного горения. Испытывают по пять образцов материала в каждом режиме. По результатам каждого испытания рассчитывают коэффициент дымообразования Dтmax по формуле:

Dтmax = (V / L×m) ln(E / Emin),

где:

V – вместимость дымовой камеры, м3;

L – длина светового пути в задымленном пространстве, м;

т – масса образца исследуемого материала, кг;

In(E/Emin) – оптическая плотность дыма;

E / Emin – соответственно начальная и минимальная освещенность, лк.

Для каждой серии испытаний рассчитывают среднее арифметическое не менее пяти значений коэффициента дымообразования. За окончательный результат принимают наибольшее значение из двух средних арифметических.

Протокол определения коэффициента дымообразования можно скачать по ссылке.

Источник: Пожарная безопасность. Энциклопедия. –М.: ФГУ ВНИИПО МЧС России, 2007; ГОСТ 12.1.044-89: Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения; Пожаровзрывоопасность веществ и материалов и средства их тушения. Часть 1. Корольченко А.Я., Корольченко Д.А. –М.: 2004.