Пожарная безопасность объекта – Состояние объекта, при котором с регламентируемой вероятностью исключается возможность возникновения и развития пожара и воздействия на людей опасных факторов пожара, а также обеспечивается защита материальных ценностей.

Пожарная безопасность промышленных предприятий в соответствии с ГОСТ 12.1.004 – 91 «Пожарная безопасность. Общие требования» обеспечивается системами предотвращения пожара и противопожарной защиты, а также организационно-техническими мероприятиями. Разработка таких систем осуществляется исходя из анализа пожарной опасности и защиты технологических процессов. Метод анализа пожарной опасности и защиты технологических процессов производств основан на выявлении в производственных условиях причин возникновения горючей среды, источников зажигания и путей распространения огня, без знания которых невозможно провести пожарно-техническую экспертизу проектных материалов.

Анализ пожарной опасности и защиты технологических процессов производств осуществляется поэтапно. Он включает в себя изучение технологии производств; оценку пожароопасных свойств веществ, обращающихся в технологических процессах; выявление возможных причин образования в производственных условиях горючей среды, источников зажигания и путей распространения пожара; разработку систем предотвращения возникновения пожара и противопожарной защиты, а также организационно-технических мероприятий по обеспечению пожарной безопасности.

Обеспечение пожарной безопасности технологических процессов повышенной опасности

Технико-экономическое обоснование строительства и проекты технологических процессов повышенной опасности подлежат государственной экспертизе по пожарной безопасности, проводимой органами государственной противопожарной службы в соответствии с их компетенцией.

Государственную экспертизу проводят в целях установления соответствия проектных материалов требованиям законодательства, нормам и правилам пожарной безопасности и оценки полноты, обоснованности и достаточности предусматриваемых мер по обеспечению пожарной безопасности.

По результатам проведения экспертизы составляется экспертное заключение, содержащее оценку допустимости и возможности принятия решения о реализации объекта экспертизы.

Реализация технологического процесса (включая строительство и конструкцию) должна осуществляться по проектам, имеющим положительное заключение государственной экспертизы.

Требования пожарной безопасности к устройству, изготовлению и эксплуатации оборудования для технологических процессов повышенной пожарной опасности устанавливаются нормами и правилами пожарной безопасности.

Изготовитель оборудования устанавливает в технической документации условия и ограничения применения оборудования, требования по его техническому обслуживанию, ремонту, утилизации и другие меры, обеспечивающие пожаробезопасную эксплуатацию выпускаемого оборудования.

Категории зданий и помещений по взрывопожарной и пожарной опасности

Статья 27 [1] Определение категории зданий, сооружений, строений и помещений по пожарной и взрывопожарной опасности.

Категории зданий, сооружений и строений по пожарной и взрывопожарной опасности определяются исходя из доли и суммированной площади помещений той или иной категории опасности в этом здании, сооружении, строении.

Здание относится к категории А, если в нем суммированная площадь помещений категории А превышает 5 процентов площади всех помещений или 200 квадратных метров.

Здание не относится к категории А, если суммированная площадь помещений категории А в здании не превышает 25 процентов суммированной площади всех размещенных в нем помещений (но не более 1000 квадратных метров) и эти помещения оснащаются установками автоматического пожаротушения.

Здание относится к категории Б, если одновременно выполнены следующие условия: здание не относится к категории А и суммированная площадь помещений категорий А и Б превышает 5 процентов суммированной площади всех помещений или 200 квадратных метров.

Здание не относится к категории Б, если суммированная площадь помещений категорий А и Б в здании не превышает 25 процентов суммированной площади всех размещенных в нем помещений (но не более 1000 квадратных метров) и эти помещения оснащаются установками автоматического пожаротушения.

Здание относится к категории В, если одновременно выполнены следующие условия: здание не относится к категории А или Б и суммированная площадь помещений категорий А, Б, В1, В2 и В3 превышает 5 процентов (10 процентов, если в здании отсутствуют помещения категорий А и Б) суммированной площади всех помещений.

Здание не относится к категории В, если суммированная площадь помещений категорий А, Б, В1, В2 и В3 в здании не превышает 25 процентов суммированной площади всех размещенных в нем помещений (но не более 3500 квадратных метров) и эти помещения оснащаются установками автоматического пожаротушения.

Здание относится к категории Г, если одновременно выи складского назначения по пожарной и взрывопожарной опасности указываются в проектной документации на объекты капитального строительства и реконструкции.

По пожарной и взрывопожарной опасности помещения производственного и складского назначения независимо от их функционального назначения подразделяются на следующие категории:

1) повышенная взрывопожароопасность (А);

2) взрывопожароопасность (Б);

3) пожароопасность (В1 – В4);

4) умеренная пожароопасность (Г);

5) пониженная пожароопасность (Д).

Здания, сооружения, строения и помещения иного назначения разделению на категории не подлежат.

Категории помещений по пожарной и взрывопожарной опасности определяются исходя из вида находящихся в помещениях горючих веществ и материалов, их количества и пожароопасных свойств, а также исходя из объемно-планировочных решений помещений и характеристик проводимых в них технологических процессов.

Определение категорий помещений следует осуществлять путем последовательной проверки принадлежности помещения к категориям от наиболее опасной (А) к наименее опасной (Д).

Категории помещений по взрывопожарной и пожарной опасности принимаются в соответствии с таблицей 1.

Таблица 1 — Категории помещений по взрывопожарной и пожарной опасности

| Категория помещения |

Характеристика веществ и материалов, находящихся (обращающихся) в помещении |

| А

повышенная взрывопожаро-опасность |

Горючие газы, легковоспламеняющиеся жидкости с температурой вспышки не более 28 °С в таком количестве, что могут образовывать взрывоопасные парогазовоздушные смеси, при воспламенении которых развивается расчетное избыточное давление взрыва в помещении, превышающее 5 кПа, и (или) вещества и материалы, способные взрываться и гореть при взаимодействии с водой, кислородом воздуха или друг с другом, в таком количестве, что расчетное избыточное давление взрыва в помещении превышает 5 кПа |

| Б

взрывопожаро-опасность |

Горючие пыли или волокна, легковоспламеняющиеся жидкости с температурой вспышки более 28 °С, горючие жидкости в таком количестве, что могут образовывать взрывоопасные пылевоздушные или паровоздушные смеси, при воспламенении которых развивается расчетное избыточное давление взрыва в помещении, превышающее 5 кПа |

| В1—В4

пожароопасность |

Горючие и трудногорючие жидкости, твердые горючие и трудногорючие вещества и материалы (в том числе пыли и волокна), вещества и материалы, способные при взаимодействии с водой, кислородом воздуха или друг с другом только гореть, при условии, что помещения, в которых они находятся (обращаются), не относятся к категории А или Б |

| Г

умеренная пожароопасность |

Негорючие вещества и материалы в горячем, раскаленном или расплавленном состоянии, процесс обработки которых сопровождается выделением лучистого тепла, искр и пламени, и (или) горючие газы, жидкости и твердые вещества, которые сжигаются или утилизируются в качестве топлива |

| Д

пониженная пожароопасность |

Негорючие вещества и материалы в холодном состоянии |

Определение категорий помещений следует осуществлять путем последовательной проверки принадлежности помещения к категориям, приведенным в таблице 1, от наиболее опасной (А) к наименее опасной (Д).

Анализ пожарной опасности технологических процессов

Оценку пожарной безопасности технологических процессов повышенной пожарной опасности осуществляют с помощью критериев:

– индивидуального риска;

– социального риска;

– регламентированных параметров пожарной опасности технологических процессов.

Пожарная безопасность технологических процессов считается безусловно выполненной, если:

– индивидуальный риск меньше 10-8;

– социальный риск меньше 10-7.

Эксплуатация технологических процессов является недопустимой, если индивидуальный риск больше 10-6 или социальный риск больше 10-5.

Эксплуатация технологических процессов при промежуточных значениях риска может быть допущена после проведения дополнительного обоснования, в котором будет показано, что предприняты все возможные и достаточные меры для уменьшения пожарной опасности.

Оценку пожарной опасности технологических процессов следует проводить на основе оценки их риска.

В случае невозможности проведения такой оценки (например из-за отсутствия необходимых данных) допускается использование иных критериев пожарной безопасности технологических процессов (допустимых значений параметров этих процессов).

При оценке пожарной опасности технологического процесса необходимо оценить расчетным или экспериментальным путем:

– избыточное давление, развиваемое при сгорании газопаровоздушных смесей в помещении;

– размер зон, ограниченных нижним концентрационным пределом распространения пламени (НКПР) газов и паров;

– интенсивность теплового излучения при пожарах проливов ЛВЖ и ГЖ для сопоставления с критическими (предельно допустимыми) значениями интенсивности теплового потока для человека и конструкционных материалов;

– размеры зоны распространения облака горючих газов и паров при аварии для определения оптимальной расстановки людей и техники при тушении пожара и расчета времени достижения облаком мест их расположения;

– возможность возникновения и поражающее воздействие “огненного шара” при аварии для расчета радиусов зон поражения людей от теплового воздействия в зависимости от вида и массы топлива;

– параметры волны, давления при сгорании газопаровоздушных смесей в открытом пространстве;

– поражающие факторы при разрыве технологического оборудования вследствие воздействия на него очага пожара;

– интенсивность испарения горючих жидкостей и сжиженных газов на открытом пространстве и в помещении;

– температурный режим пожара для определения требуемого предела огнестойкости строительных конструкций;

– требуемый предел огнестойкости строительных конструкций, обеспечивающий целостность ограждающих и несущих конструкций пожарного отсека с технологическим процессом при свободном развитии реального пожара;

– размер сливных отверстий для горючих жидкостей в поддонах, отсеках и секциях производственных участков. При этом площадь сливного отверстия должна быть такой, чтобы исключить перелив жидкости через борт ограничивающего устройства и растекание жидкости за его пределами;

– параметры паровых завес для предотвращения контакта парогазовых смесей с источниками зажигания. При этом завеса должна исключать проскок горючей смеси в защищаемую зону объекта;

– концентрацию флегматизаторов для горючих смесей, находящихся в технологических аппаратах и оборудовании;

– другие показатели пожаровзрывоопасности технологического процесса, необходимые для анализа их опасности и рассчитываемые по методикам, разрабатываемым в специализированных организациях.

Выбор необходимых параметров пожарной опасности для заданного технологического процесса определяют исходя из рассматриваемых вариантов аварий (в том числе крупная, проектная и максимальная) и свойств опасных веществ.

Значения допустимых параметров пожарной опасности должны быть такими, чтобы исключить гибель людей и ограничить распространение аварии за пределы рассматриваемого технологического процесса на другие объекты, включая опасные производства.

К мероприятиям по снижению последствий пожара следует относить:

– ограничение растекания горючих жидкостей по цеху или производственной площадке;

– уменьшение интенсивности испарения горючих жидкостей;

– аварийный слив горючих жидкостей в аварийные емкости;

– установку огнепреградителей;

– ограничение массы опасных веществ при хранении и в технологических аппаратах;

– водяное орошение технологических аппаратов;

– флегматизацию горючих смесей в аппаратах и технологическом оборудовании;

– вынос пожароопасного оборудования в изолированные помещения;

– применение устройств, снижающих давление в аппаратах до безопасной величины при сгорании газовых и паровоздушных смесей;

– установку в технологическом оборудовании быстродействующих отключающих устройств;

– ограничение распространения пожара с помощью противопожарных разрывов и преград;

– применение огнезащитных красок и покрытий;

– защиту технологических процессов установками пожаротушения;

– применение пожарной сигнализации;

– обучения персонала предприятий способам ликвидации аварий;

– создание условий для скорейшего ввода в действие подразделений пожарной охраны путем устройства подъездных путей, пожарных водоемов и наружного противопожарного водопровода.

Результаты анализа параметров пожаровзрывобезопасности и мероприятий по снижению последствий пожара должны быть учтены при разработке планов локализации и ликвидации пожароопасных ситуаций и аварии.

Оценку социального и индивидуального риска при аварии проводят на основе расчета поражающих факторов пожара и принятых мер по снижению их вероятности и последствий.

Расчет индивидуального и социального риска должен быть выполнен для возможной гибели людей как на предприятии, так и за его пределами. При этом необходимо рассмотреть все возможные способы его уменьшения и обосновать принятый минимальный риск.

Порядок обеспечения пожарной безопасности технологических процессов, отличных от процессов повышенной пожарной опасности

Проектированию технологического процесса должен предшествовать анализ его пожарной опасности.

Ввод в эксплуатацию промышленного объекта допускается при условии выполнения требований пожарной безопасности, предусмотренных проектом и, отвечающих действующим нормам и правилам пожарной безопасности.

Анализ пожарной опасности технологических процессов должен включать:

– определение пожарной опасности использующихся в технологическом процессе веществ и материалов (по справочным данным федерального банка данных по пожаровзрывоопасности веществ и материалов или экспериментально в соответствии с требованиями ГОСТ 12.1.044 на метрологически аттестованном оборудовании);

– изучение технологического процесса с целью определения оборудования, участков или мест, где сосредоточены горючие материалы или возможно образование пыле- и парогазовоздушных горючих смесей;

– определение возможности образования горючей среды внутри помещений, аппаратов и трубопроводов;

– определение возможности образования в горючей среде источников зажигания;

– исследование различных вариантов аварий, путей распространения пожара и выбор проектной аварии;

– расчет категории помещений, зданий и наружных установок по взрывоопасной и пожарной опасности;

– определение состава систем предотвращения пожара и противопожарной защиты технологических процессов;

– разработку мероприятий по повышению пожарной безопасности технологических процессов и отдельных его участков.

Пожарная опасность технологических процессов определяется на основе изучения:

– технологического регламента;

– технологической схемы производства продукции;

– показателей пожаровзрывоопасности веществ и материалов, использующихся в технологическом процессе;

– конструктивных особенностей аппаратов, машин и агрегатов;

– схемы расположения в цехе, на участке или открытой площадке опасного оборудования.

Технологический регламент должен определять:

– рецептуру и основные характеристики выпускаемой продукции, сырья, материалов и полупродуктов (состав, физико-химические свойства, показатели пожаровзрывоопасности, токсичность и т.п.);

– отходы производства и выбросы в атмосферу;

– параметры технологического режима (давление, температура, состав окислительной среды и т.д.);

– порядок проведения технологических операций;

– средства контроля за технологическим процессом;

– основные правила безопасного ведения технологического процесса, исключающие возможность возникновения пожаров.

При изучении технологического регламента следует рассматривать все стадии технологического процесса, начиная с подготовки сырья и кончая выпуском продукции.

Принципиальная технологическая схема производства продукции должна определять последовательность технологических операций по превращению сырья в готовую продукцию, параметры технологического режима, места ввода в процесс сырья и вспомогательных веществ, места получения полупродуктов и готовой продукции.

Данные о пожароопасных свойствах представляются для всех имеющихся на производстве опасных веществ, материалов, смесей, полупродуктов и готовой продукции с учетом особенностей и параметров технологического процесса (давления, температуры, состава окислительной среды и т.п.).

Если необходимые данные о пожароопасных свойствах отсутствуют, то их следует определить опытным путем на установках, прошедших аттестацию на право получения экспериментальных данных в установленном порядке, или с помощью стандартизованных расчетных методов.

В конструкции технологических аппаратов, машин и агрегатов должны быть предусмотрены достаточные меры защиты от пожара, обеспечивающие безопасность их работы.

Оценку опасности возникновения пожара и путей его распространения проводят с помощью схем расположения опасного оборудования, построенных на основе планов производственных зданий, установок, этажерок и помещений.

На схемах и картах указывают:

– места возможного образования пожаровзрывоопасной горючей среды;

– участки возможных аварий и их причины;

– вероятные источники зажигания;

– пути распространения огня при пожаре;

– предусмотренные проектом меры защиты участков, узлов и аппаратов от пожара.

На основе анализа документации разрабатывают систему мер по предотвращению пожара и противопожарной защите технологических процессов в соответствии с требованиями действующих нормативных документов.

При этом необходимо дополнительно учитывать:

– возможность образования локальных концентраций горючих смесей у мест выхода паров и газов в помещение у аппаратов, постоянно или временно сообщающихся с внешней средой через открытые люки, дыхательные линии, предохранительные клапаны или имеющие открытые поверхности испарения;

– наличие и эффективность системы отсоса, продувки инертным газом и блокировки у аппаратов периодического действия, загрузка и разгрузка которых сопровождается открытием люков и крышек;

– эффективность отводных линий у аппаратов и емкостей, оснащенных дыхательными устройствами, предохранительными клапанами, устройствами ручного стравливания;

– работоспособность и эффективность систем улавливания газов и паров, устройств против переполнения и растекания жидкостей, приборов контроля и регулирования температуры при эксплуатации открытых емкостей, заполненных горючими жидкостями;

– надежность принятых способов уплотнения сальников, необходимость применения местных отсосов и блокировки вытяжной вентиляции при работе насосов для перекачки ЛВЖ и сжиженных газов и компрессоров.

При наличии аппаратов и оборудования, работающих под вакуумом или в которых по условиям технологического процесса имеются смеси горючих веществ с окислителем, необходимо определить:

– возможность и условия образования в аппарате горючих смесей;

– фактические концентрации горючих газов в смесях;

– необходимость контроля за составом среды в аппарате;

– необходимость в автоматических средствах предупреждения об образовании смесей;

– возможность локализации горючих смесей;

– надежность и эффективность имеющихся средств защиты.

Для разработки мероприятий по обеспечению пожарной безопасности технологических процессов целесообразно рассмотреть все виды источников зажигания, которые могут встретиться в производственном процессе.

При этом необходимо:

– установить, какие технические решения предусматриваются для того, чтобы данный аппарат или устройство сам не был причиной возникновения пожара, оценить их эффективность и надежность;

– при наличии аппаратов и газопроводов, имеющих высокую температуру наружной поверхности стенок, определить возможность воспламенения горючих смесей участками, не имеющими теплоизоляции;

– установить перечень веществ и материалов, которые по условиям технологического процесса нагреваются выше температуры самовоспламенения и при аварийных выбросах из аппаратов способны загораться при контакте с окружающим воздухом;

– определить, применяются ли в технологическом процессе вещества, способные воспламеняться при контакте с водой или другими веществами;

– проанализировать возможность образования и накопления пирофорных отложений;

– выявить наличие в технологическом процессе веществ, разлагающихся с воспламенением при нагреве, ударе, трении или самовозгорающихся на воздухе при нормальных условиях;

– предотвратить попадание металла и камней в машины и аппараты с вращающимися механизмами (мешалки, мельницы, дробилки, шнеки и т.п.), а при наличии в них горючей среды оценить эффективность и надежность применяемой защиты;

– предусмотреть там, где это необходимо, применение искробезопасного и взрывобезопасного электрооборудования;

– предусмотреть средства контроля и защиты от перегрева подвижных частей машин и аппаратов (подшипников, валов и т.п.);

– оценить возможность зажигания горючих смесей от теплового проявления электрической энергии (искры и дуги размыкания, короткие замыкания, токи перегрузки, перегрев электрических контактов, нагрев элементов оборудования индукционными токами и токами высокой частоты, удары молнии и разряды статического электричества);

– определить соответствие силового, осветительного и другого оборудования характеру воздействия на него среды и классу взрывоопасных и пожароопасных зон рассматриваемых помещений согласно ПУЭ;

– исключить возможность проникания газов и паров из взрывоопасных помещений в помещения с нормальной средой, в которых используется электрооборудование в открытом исполнении, и предусмотреть соответствующие меры защиты;

– разработать технические решения, предусматривающие предотвращение образования горючих сред и источников зажигания для защиты технологических процессов от возникновения пожаров.

Если применяемая в технологическом процессе система предотвращения пожара не может исключить его возникновения и распространения на соседние участки и оборудование, то необходимо разработать мероприятия по его противопожарной защите.

Противопожарная зашита технологических процессов должна обеспечиваться:

– применением средств пожаротушения и соответствующих видов пожарной техники;

– применением автоматических установок пожарной сигнализации и пожаротушения;

– устройствами, ограничивающими распространение пожара за заданные пределы;

– применением строительных конструкций с регламентированными пределами огнестойкости и распространения огня;

– организацией своевременной эвакуации людей и снабжением обслуживающего персонала средствами коллективной и индивидуальной защиты от опасных факторов пожара;

– применением строительных и технологических конструкций с регламентированными пределами огнестойкости и распространения огня.

Ограничение распространения пожара за пределы очага горения должно обеспечиваться:

– устройством противопожарных преград;

– установлением предельно допустимых площадей противопожарных отсеков и секций;

– устройством аварийного отключения и переключения установок и коммуникаций;

– применением средств, предотвращающих или ограничивающих разлив и растекание жидкостей при пожаре;

– применением огнепреграждающих устройств в оборудовании.

Выбор огнетушащих веществ, составов и автоматических установок пожарной сигнализации, количества, быстродействия и производительности установок пожаротушения следует проводить на стадии проектирования технологических процессов в зависимости от физико-химических свойств перерабатываемых веществ и средств тушения.

При этом применяемые виды пожарной техники должны обеспечивать эффективное тушение пожара и быть безопасными для людей.

Если по условиям технологического процесса при аварии возможен единовременный пожар нескольких различных горючих веществ и материалов, отличающихся друг от друга пожароопасными свойствами и характеристиками тушения, то расчет и проектирование установок пожаротушения должны быть произведены по наиболее неблагоприятному для ликвидации пожара веществу или продукту.

Если по условиям совместимости огнетушащих веществ с горючими материалами назначение общего для всех огнетушащего агента нецелесообразно, то допустимо применение нескольких огнетушащих веществ. При этом группы горючих веществ, совместимых с одним из огнетушащих составов, должны быть пространственно разделены или вынесены в отдельные помещения.

Факторы, характеризующие взрывопожароопасность техпроцессов

Горючая среда

В условиях производства получаются, подвергаются обработке или участвуют в технологическом процессе как вспомогательные твердые горючие материалы, разнообразные легковоспламеняющиеся и горючие жидкости в холодном и нагретом состоянии, при различном давлении и в различных по устройству аппаратах.

Аппараты, резервуары и емкости с горючими жидкостями обычно не бывают заполнены до предела, т. е. имеют определенный свободный объем. Так как жидкости обладают свойством испаряться при любой температуре, то свободное пространство закрытых аппаратов постепенно насыщается парами. При наличии в этом пространстве воздуха (или другого окислителя) пары жидкости, смешиваясь с ним, могут образовать горючие смеси

В паровоздушном объеме закрытых аппаратов горючая смесь паров образуется только в определенных температурных интервалах нагрева жидкости, оторые называются температурными пределами распространения пламени. Отсюда вытекает, что обязательными условиями для образования взрывоопасных (горючих) концентраций паров в закрытых аппаратах и емкостях с жидкостями являются:

а) наличие паровоздушного пространства в аппарате;

б) наличие в аппарате горючей жидкости, рабочая температура которой находится в интервале между нижним и верхним температурными пределами распространения пламени.

Обеспечить эксплуатацию аппаратов и емкостей без образования в них взрывоопасных концентраций паров позволяют следующие технические решения.

- Ликвидация паровоздушного объема. Если в емкостях и резервуарах даже с изменяющимся уровнем жидкостей не будет паровоздушного объема, то не будет условий и для образования пожароопасных концентраций.

устройством хранилищ, в которых горючие жидкости находятся под защитным слоем воды или над слоем воды (естественно, что таким способом можно хранить горючие жидкости, практически не смешивающиеся с водой, например сероуглерод, нефтепродукты);

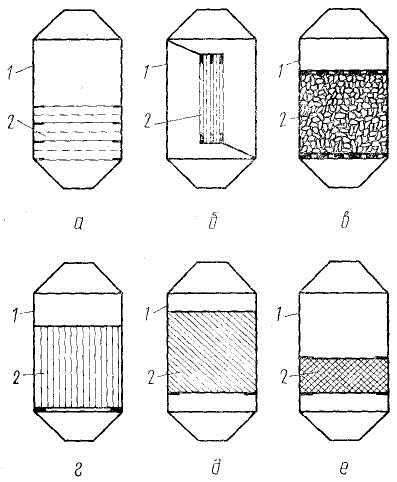

применением резервуаров с плавающей крышей и плавающими понтонами. Плавающая на жидкости крыша представляет собой полый диск из стальных листов толщиной 2—5 мм. Чтобы сделать крышу незатопляемой, она разделена, перегородками на ряд отсеков. Диаметр плавающей крыши меньше внутреннего диаметра резервуара. Имеющийся зазор между крышей и стенками резервуара уплотняют специальными затворами, обеспечивающими соответствующую герметичность при перемещениях крыши вверх и вниз.

- Применение веществ и материалов, способных, не разрушаясь, плавать на поверхности горючей жидкости резервуара, создавая требуемой толщины слой и непроходимую герметизацию с корпусом.

- Создание температурных условий, исключающих образование взрывоопасных концентраций. При этом должны быть обеспечены постоянные условия работы аппарата с температурным режимом ниже нижнего или выше верхнего температурных пределов распространения пламени.

- Введение негорючих газов в паровоздушный объем аппаратов или емкостей. Если в аппарате есть условия для образования взрывоопасной концентрации паров и нельзя изменить температурный режим работы, то обеспечить безопасность эксплуатации аппарата можно путем подачи в него какого-либо негорючего газа или водяного пара (если рабочая температура аппарата выше 100°С)

В производственных условиях получают или используют в технологическом процессе разнообразные горючие газы при различных температурах и давлении.

В качестве химического сырья или топлива широко применяются следующие газы: естественный, нефтяной, коксовый, этилен, ацетилен, бутилен, абгазы, аммиак, водород и др.

Неправильная эксплуатация аппаратов с горючими газами может вызвать пожары и взрывы. Такими же свойствами, как газы, обладают и перегретые пары жидкостей, условия образования горючих концентраций газов внутри аппаратов относятся и к перегретым парам.

Действительную концентрацию газа определяют анализом или устанавливают по данным технологического регламента.

Обеспечить эксплуатацию аппаратов с горючими газами без образования в них взрывоопасных концентраций можно с помощью следующих технических решений:

а) при наличии смеси горючего газа с окислителем рабочая концентрация в аппаратах должна устанавливаться выше верхнего или ниже нижнего пределов распространения пламени с учетом запаса надежности;

б) нельзя нарушать принятое безопасное соотношение смеси горючее — окислитель, для чего на питающих аппарат линиях устанавливают автоматические регуляторы соотношения и автоматические регуляторы давления газов;

в) нарушение автоматического регулирования соотношения компонентов или прекращение подачи одного из них должно сопровождаться автоматическим отключением питающих аппарат линий с одновременным пуском в систему негорючего газа;

г) при наличии смеси горючего газа с окислителем, находящейся в пределах воспламенения или близкой к ним, следует применять флегматизирующие добавки.

д) для непрерывного контроля за величиной рабочей концентрации смеси газов с окислителем аппараты оборудуют стационарными газоанализаторами, автоматически сигнализирующими об отклонении от нормы.

В производственных условиях тонко измельченные твердые горючие вещества могут являться конечным продуктом (пылевидное топливо, древесная мука, сахарная пудра и т. д.) или отходами и побочными продуктами производства (мучная, табачная, древесная пыль и т. д.). Размеры частичек пыли колеблются в весьма широких пределах. В зависимости от размеров частиц и скорости движения воздуха пыль может находиться во взвешенном или осевшем состоянии. При увеличении скорости движения воздушных потоков осевшая пыль (аэрогель) легко переходит во взвешенное состояние (аэрозоль) и наоборот.

Многие пыли во взвешенном состоянии способны с воздухом создавать взрывоопасные концентрации.

Большое количество взвешенной пыли образуется при работе машин и агрегатов с механизмами ударного действия (дробилки мельницы, разрыхлители, обойки, центробежные классификаторы и т.д.), а также, машин и установок, действия которых сопряжено с использованием воздушных потоков (пневматические системы транспортировки, воздушные классификаторы, сепараторы и т. и.) или с падением измельченной продукции с высоты (самотечные трубы, места пересыпания с одного транспортера на другой, узлы загрузки и выгрузки измельченной продукции и т.п.).

Значительную опасность для аппаратов представляет скопление осевшей пыли. Осевшая пыль при взвихрении может создать взрывоопасные смеси; самовозгорающаяся пыль — вызвать очаги самовозгорания. Искры, образующиеся от ударов металлических частиц, попавших в машину, могут вызвать очаги тления, от которых воспламенится и взвешенная пыль. Местная вспышка может вызвать взвихрение пыли в большом объеме и явиться причиной повторного взрыва большой разрушительной силы.

Осевшая пыль в машинах и аппаратах скапливается в застойных участках, тупиках, при дефектах поверхности, в местах резкого изменения диаметров и острых сопряжений. Скоплению осевшей пыли способствуют увеличенная влажность воздуха и конденсация влаги на стенках аппаратов и трубопроводов.

Уменьшить пожарную опасность аппаратов и трубопроводов с наличием пыли можно следующими способами:

а) применением менее «пылящих» процессов измельчения (например, вибрационного помола, измельчения с увлажнением, мокрых процессов обработки твердых и волокнистых веществ);

б) ведением негорючих газов внутрь аппаратов в течение всего периода работы или только в наиболее опасные моменты (например, в периоды пуска и остановки мельниц и подобных им машин) или добавлением к огнеопасной пыли минеральных веществ;

в) устройством систем отсосов пыли из машин;

г) использованием негорючих газов для пневматической транспортировки наиболее опасных пылей, при сушке порошковых материалов распылением и во взвешенном слое;

д) установлением оптимальной скорости /воздуха или негорючего газа и систематического контроля за ее величиной при пневматической транспортировке измельченных материалов (чтобы избежать осаждения пыли);

е) конструктивными решениями аппаратов и трубопроводов, обеспечивающими минимальное скопление осевшей пыли;

ж) использованием вибраторов для предотвращения образования пробок пыли в бункерах и трубопроводах;

з) предохранением стенок аппаратов и трубопроводов от увлажнения.

Взрывы и пожары возникают часто в периоды остановки технологических аппаратов на профилактический осмотр и ремонт, при пуске их в эксплуатацию.

Образование пожароопасных концентраций при остановке аппаратов или трубопроводов происходит в результате неполного удаления горючих веществ, а при пуске в результате недостаточного удаления воздуха.

Чтобы избежать образования взрывоопасных концентраций внутри аппаратов и трубопроводов, при их остановке полностью сливают огнеопасные жидкости и стравливают горючие газы, надежно отключают трубопроводы с огнеопасными веществами и продувают внутренний объем аппаратов, чтобы в них не оставалось паров жидкостей и газов.

Источники зажигания

Источники зажигания, встречающиеся в условиях производства, весьма разнообразны по причинам появления, по своей природе, а также по своим параметрам.

Большинство источников зажигания образуется в результате нарушения противопожарного режима обслуживающим персоналом, а также ремонтными и монтажными бригадами, из-за нарушения установленных параметров технологического регламента, при неисправностях и авариях производственных аппаратов.

Для облегчения процесса выявления и изучения все многообразие источников зажигания исходя из природы их появления (образования), можно разделить на следующие группы: открытый огонь, раскаленные продукты горения и нагретые ими поверхности; тепловое проявление механической энергии; тепловое проявление электрической энергии; тепловое проявление химических реакций (из этой группы в самостоятельную выделен открытый огонь и продукты горения).

Пожары, вызванные открытым огнем, — весьма частое явление. Это объясняется не только тем, что открытый огонь широко используют для производственных целей, при аварийных и ремонтных работах и поэтому нередко создаются условия для случайного контакта пламени с горючей средой, но и тем, что температура пламени, а также количество выделяющегося при этом тепла достаточны для воспламенения почти всех горючих веществ. В условиях производства могут быть постоянно или периодически действующие огневые печи, реакторы, факелы для сжигания паров и газов, при производстве ремонтных работ часто используют пламя горелок и паяльных ламп, применяют факелы для отогрева замерзших труб, костры для прогрева грунта или сжигания отходов, наблюдаются случаи курения в тех местах, где оно не допускается, и т. д.

Температура горения веществ весьма высока.

Так, при сжигании газоообразных веществ действительная температура горения колеблется в пределах 1200—1400°С, жидкостей — 1100—1300°С, пылей и других твердых веществ 1000—1200°С. При такой температуре аппаратов огневого действия всякие повреждения и аварии смежных аппаратов, сопровождающиеся выходом наружу горючих жидкостей, паров или газов и распространением их в сторону печей, неизбежно приведут к возникновению вспышки и пожару.

В нефтеперерабатывающей, нефтехимической, и химической промышлкенности до сих пор применяют факельные установки для сжигания газовых выбросов в виде побочных продуктов использование которых нецелесообразно, а также газов, получающихся в период наладки производства, при аварийных остановках аппаратов. Факельные установки могут быть постоянного и периодического действия. Неправильное устройство факельных установок может привести к тепловому воздействию факела пламени на расположенные вблизи здания, сооружения и аппараты с горючими газами и жидкостями, к опасности загорания локальных скоплений паров и газов в воздухе, к возможности искрообразования, а также к загазо-выванию территории при внезапном затухании факела.

Конструкция факельной горелки должна обеспечивать непрерывность сжигания подаваемого газа путем устройства постоянно горящей горелки.

Значительую пожарную опасность представляют огневые ремонтные и монтажные работы. К огневым работам относятся электрогазосварочные, резательные, паяльные, ремонтные и монтажные работы, связанные с нагреванием деталей, оборудования, конструкций и коммуникаций открытым огнем; огневое напыление на поверхности различных материалов и т. д. Пожарная опасность огневых работ обусловлена не только открытым пламенем, но и наличием раскаленного и расплавленного металла, искр в виде мелких горящих капель металла, разлетающихся во все стороны, раскаленных огарков электродов и разогретых участков аппарата, трубопровода или других конструктивных элементов, обрабатываемых пламенем. При газовой сварке и резке металлов и бензорезательных работах стремятся получить пламя с максимально высокой температурой, для этого топливо сжигают в чистом кислороде. Температура пламени в этом случае достигает 2000—3000°С. Температура пламени дуги при использовании угольных электродов составляет 3200—3900°С, а при использовании стальных электродов 2400—2600°С.

Наибольшее количество брызг и искр образуется при газовой или воздушно-дуговой резке металлов. В этом случае значительная часть расплавленной массы металла выдувается из прорезаемой канавки воздушной струей на расстояние 10 ж и более вокруг места производства работ. При сварке металлов искр и брызг выделяется меньше, но и в этом случае около 10% металла электродов и некоторая часть основного металла расходуется на образование искр и брызг. Капли и искры в виде частично расплавленного металла имеют температуру 1700°С и более. Естественно, что, попадая на горючие материалы, они их воспламеняют.

Пожарная опасность от искр и раскаленных остатков (огарков) электродов возникает чаще всего при огневых работах на высоте. В этом случае искры и огарки, попадая на перекрытие и леса ниже места сварки, могут вызвать загорание отходов, сгораемых материалов и конструкций. Очаги загорания часто обнаруживаются спустя несколько часов после окончания огневых работ.

Нередко искры через незащищенные проемы и отверстия попадают в нижележащие или соседние помещения, вызывая в них пожары.

С уеличение высоты места сварки над уовнем пола или площадки, площадь разлета искр возрастает

Нередко пожары возникают при нарушении элементарных требований, т. е. при использовании факелов для разогрева застывшего продукта в трубах, освещения при осмотре аппаратов, емкостей, при замере уровня жидкостей, курении и использовании спичек в недозволенных местах, разведении костров на территории объекта, выжигании горючих отложений в аппаратах, трубопроводах и т. п. Грубые нарушения установленных правил пожарной безопасности все еще наблюдаются, несмотря на большую разъяснительную работу и принимаемые административные меры.

Воспламенение многих веществ возможно и от таких «малокалорийных» источников, как тлеющий окурок сигареты или папиросы. Факты и исследования показали, что тлеющие сигарета и папироса имеют температуру 350—400°С, а длительность тления доходит до 12 мин и более. Контакт горящего окурка с твердым и волокнистым веществом или пылью вызывает появление очага тления, который при достаточном доступе воздуха и при условиях, способствующих аккумуляции выделяющегося тепла, вызывает пламенное горение вещества. Так, тлеющая папироса или сигарета при наличии оптимальных условий вызывает воспламенение:

- стружек и древесины через 1—1,5 и 2—3 ч соответственно (пламя появляется при температуре 450—500°С);

- бумажных отходов, сена и соломы через 0,25—1 ч (в зависимости от их плотности);

- хлопчатобумажных тканей через 0,5—1 ч (в зависимости от объемного веса ткани).

При горении твердых, жидких или газообразных веществ в топках и двигателях внутреннего сгорания образуется большое количество газообразных продуктов горения, имеющих высокую температуру. Температура топочных и выхлопных газов зависит от многих факторов и достигает 800—1200°С и выше. Если даже учесть снижение температуры газов по мере их движения в трубах и каналах (снижение температуры составляет 2—6°С на 1 м кирпичного канала и 15—45°С на 1 ж металлической трубы), то температура газов также будет достаточно высокой. При такой температуре топочных газов наружная поверхность стенок может быть нагрета выше температуры самовоспламенения находящихся в производстве веществ. Особенно это относится к металлическим выхлопным, трубам. Значительную пожарную опасность представляет выход горячих газов через неисправности кладки топок, дымовых каналов и при повреждении выхлопных труб двигателей внутреннего сгорания.

Поэтому при эксплуатации топок и двигателей следят за состоянием кладки дымовых каналов и боровов, не допуская неплотностей и прогара выхлопных труб, а также загрязнения их поверхности горючей пылью или наличия вблизи нагретых поверхностей каких-либо горючих веществ. Высоконагретые поверхности металлических труб защищают теплоизоляцией из несгораемых материалов или продуваемыми кожухами. Предельно допустимая температура поверхности неизолированных металлических труб не должна превышать 80% температуры самовоспламенения находящихся в помещении веществ (за исключением тех случаев, когда горючие вещества способны к тепловому самовозгоранию).

Искры также представляют пожарную опасность, как источник зажигания.

Искры представляют собой твердые тлеющие частички в газовом потоке, которые образуются в результате процессов неполного сгорания или механического уноса горючих веществ. Температура такой твердой частички достаточно высокая, обычно выше температуры самовоспламенения почти всех горючих веществ, но запас тепловой энергии невелик, так как в подавляющем большинстве случаев масса искры очень мала.

Следовательно, искра способна воспламенить только вещества, достаточно подготовленные к горению и имеющие небольшой период индукции. К таким веществам относятся газо- и паровоздушные смеси, особенно при концентрациях, близких к стехиометрическим, а также осевшая пыль и волокнистые материалы.

Основными причинами образования искр при работе топок являются:

- большой механический унос топлива в результате конструктивных недостатков топки, применения не того сорта топлива, на которое печь рассчитана, усиленной шуровки и дутья;

- неполное сгорание топлива в результате недостаточной подачи воздуха, чрезмерной подачи топлива, недостаточного распыления жидкого топлива;

- нарушение сроков очистки топок и дымовых труб от сажи.

Основные причины образования искр и нагара при работе дизельных и карбюраторных двигателей:

- неправильная регулировка системы подачи топлива и электрозажигания;

- загрязнение топлива смазочным маслом и минеральными примесями;

- длительная работа с перегрузкой двигателя;

- нарушение сроков очистки выхлопной системы от нагара.

Чтобы избежать возникновения пожаров от искр при сжигании топлива, необходимо устранять причины искрообразования, а также улавливать и гасить те искры, которые все же образовались и выбрасываются наружу.

Устранение причин искрообразования обеспечивают путем поддержания топок и двигателей в хорошем техническом состоянии, соблюдения установленных режимов сжигания топлива, использования только того вида топлива, на которое рассчитана топка, с помощью регулярной очистки поверхности от сажи и нагара, устройства дымовых труб такой высоты, чтобы искры догорали и гасли, не достигая строений и других мест с горючими веществами.

Улавливание и гашение искр при работе топок и двигателей внутреннего сгорания достигается использованием искроулавливателей и искрогасителей.

При достаточно сильном ударе некоторых твердых тел друг о друга высекаются искры, которые представляют собой раскаленные до свечения частицы метала или камня. Размеры искр удара или трения зависят от хрупкости материала соударяющихся тел, силы удара и обычно не превышают 0,1-0,5 мм. При ударе металлов в атмосфере, не содержащей кислорода, видимых искр не образуется. Следовательно, высокая температура искр трения определяется не только качеством металла и силой удара, но и окислением его кислородом воздуха. Температура искр нелегированных малоуглеродистых сталей, находится в пределах температуры плавления металла, т. е. около 1550°С. Температура несколько возрастает с увеличением в стали содержания углерода и значительно уменьшается с увеличением легирующих добавок, особенно вольфрама.

Температура искры возрастает линейно с увеличением нагрузки и более высокую температуру имеют искры, образующиеся при ударе стали о корунд, чем стали о сталь. Несмотря на высокую температуру, искры удара и трения, охлаждаясь, могут отдать небольшое количество тепла, так как масса их очень мала.

Совершая свой полет, искра все время соприкасается с новыми и новыми элементарными объемами горючей среды и отдает им свое тепло. Таким образом, контакт каждого элементарного объема горючей среды с раскаленной искрой исчисляется сотыми, а может быть и тысячными долями секунды, при этом температура искры все время будет изменяться. Бывает так, что искра попадает в горючую среду не сразу после образования, а только после того, как пролетит определенное расстояние и за это время несколько остынет. Следовательно, практический интерес представляет изменения температуры искры во время ее полета.

Искры удара и трения способны зажигать только такие смеси, как ацетилен, этилен, водород, окись углерода, сероуглерод.

Более опасными являются не летающие, а неподвижные искры, т. е. такие, которые после высечения попали на какую-либо поверхность (препятствие). При этом искра медленнее охлаждается и будет отдавать свое тепло одному и тому же объему окружающей ее горючей среды; таким образом, условия для воспламенения будут более благоприятными.

Летящая искра не воспламеняет пылевоздушные смеси, но попав на осевшую пыль или на волокнистые вещества, вызывает появление очагов тления.

Этим, видимо, объясняется, что наибольшее количество вспышек и загораний от механических искр возникает в таких машинах, где имеются волокнистые материалы или отложения мелкой горючей пыли. Так, в размольных цехах мельниц и крупозаводов, в сортировочно-разрыхлительных и угарных цехах текстильных фабрик, а также на хлопкоочистительных заводах более 50% всех загораний и пожаров возникает от искр, высекаемых при ударах твердых тел.

Воспламеняющая способность искр удара и трения резко падает с уменьшением содержания кислорода в смеси и, наоборот, увеличивается по мере обогащения воздуха кислородом.

Весьма опасные искры образуются при ударах алюминиевых тел о стальную окисленную поверхность. В этом случае между разогретой алюминиевой частичкой и окислами железа происходит химическое взаимодействие с выделением значительного количества тепла.

Опасные проявления искр удара и трения наблюдаются при использовании стальных инструментов во взрывоопасных цехах, попадании посторонних металлических тел или камней в машины с вращающимися механизмами или механизмами ударного действия, ударах вращающихся механизмов о неподвижные части машины, а также во время аварий, связанных с поломкой быстродвижущихся механизмов или разрывом корпуса аппаратов.

Искры, образующиеся при попадании в машины металла или камней. Если машины имеют стальной корпус и быстровращающиеся механизмы в виде барабанов, лопастей, бил, ножей, колес, дисков и т. п., то попадание в них посторонних твердых, предметов в виде кусочков метала или камней может привести к высечению искр.

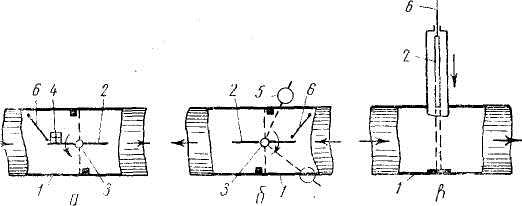

К таким машинам и аппаратам, представляющим пожарную опасность, относятся:

- аппараты с мешалками для растворения или химической обработки твердых веществ в легковоспламеняющихся растворителях;

- машины ударно-центробежного действия для измельчения, разрыхления и смешения твердых горючих материалов;

- аппараты-смесители для перемешивания и составления порошковых композиций;

- аппараты центробежного действия для перемещения газов, паров и измельченных твердых веществ (например, вентиляторы, газодувки, центробежные компрессоры).

Твердые предметы могут попасть в эти машины вместе с обрабатываемыми продуктами или появиться в результате неисправности и поломки машин.

Образование искр при работе указанных машин и аппаратов, предупреждают путем очистки веществ от металлических примесей и камней

Искры, образующиеся при ударах подвижных механизмов о неподвижные части машин. В практике нередко применяют машины и станки, движущиеся и быстровращающиеся механизмы которых расположены очень близко от неподвижных частей. Так, ротор центробежных вентиляторов почти соприкасается с вертикальными стенками кожуха и менее чем на 1/100 диаметра отстоит от выкидного патрубка.

Естественно, что в этом случае создаются условия, при которых подвижные части будут ударяться о неподвижные. Это может, произойти при неправильной регулировке зазоров, при деформации и вибрациях вала, изнашивании подшипников, перекосах, недостаточном креплении на валу режущего инструмента и т. д. Такие случаи приводят к возможности высечения искр, но и к поломкам отдельных частей машин. Поломка узла машины или выкрашивание металла в свою очередь могут сопровождаться образованием искр и попаданием металлических частичек в обрабатываемый продукт.

Всякое перемещение соприкасающихся друг с другом тел требует затраты энергии на преодоление работы сил трения. Эта энергия превращается в теплоту. Наибольшее количество тепла выделяется при сухом и полусухом трении

Наиболее опасными по возможности перегрева являются подшипники скольжения сильно нагруженных и высокооборотных валов.

К увеличению сил трения, а следовательно, и количества выделяющегося тепла могут привести нарушение качества смазки рабочих поверхностей, загрязнение, перекосы, перегрузка машины и чрезмерная затяжка подшипника.

Недостаточность смазки подшипника может быть вызвана ее нерегулярностью, малым количеством подачи смазочного масла, засоренностью отверстия или канала для подвода масла к подшипнику, а также применением масла не того сорта, на который данный подшипник рассчитан.

Ухудшению условий теплоотдачи от поверхности (подшипника в окружающую среду могут способствовать загрязнение поверхности слоем малотеплопроводных веществ, неисправность системы дополнительного охлаждения подшипника, дополнительная изоляция подшипника или всей машины невентилируемыми кожухами и т. п.

Весьма часто наружная поверхность подшипников загрязняется отложениями горючей пыли (древесной, мучной, хлопковой), которая создает условия для его перегрева и в то же время, подвергаясь длительному воздействию тепла, сама начинает окисляться. Принудительное охлаждение подшипников чаще всего обеспечивают циркуляцией масла или холодной воды через охладительную рубашку подшипника. Недостаточное количество подаваемого в систему охлаждения масла или воды, а также сильное загрязнение теплообменной поверхности приводят к повышению температуры подшипника.

К перегреву транспортной ленты приводит длительное проскальзывание ремня или ленты относительно шкива. Такое проскальзывание называемое буксованием, возникает в результате не соответствия между передаваемым усилием и натяжением ветвей ремня, ленты.

При буксовании вся энергия расходуется на трение ремня о шкив, в результате чего выделяется значительное количество тепла. Буксование часто происходит из-за перегрузки или слабой натяжки ремня. У норий причиной буксования ленты чаще всего является такое состояние, когда ковши нории не могут пройти через толщу транспортируемого вещества.

Волокнистые материалы и соломистые продукты нередко наматываются на валы около подшипников. Наматывание сопровождается постепенным уплотнением массы, а затем сильным нагреванием ее при трении о стенки машины, обугливание и, наконец, воспламенением.

Пожары от подобного рода причин часто возникают на льнозаводах, пенько-джутовых заводах, прядильных фабриках, сушилках волокна, в комбайнах при уборке зерновых культур.

Иногда загорание происходит в результате наматывания волокнистых материалов на валы транспортеров, перемещающих отходы и готовую продукцию. На прядильных .фабриках загорания часто возникают в результате обрыва шнура или тесьмы, с помощью которых приводятся во вращение веретена прядильных машин, с последующим наматыванием их на шейки быстровращающихся ведущих валов.

Наматыванию волокнистых материалов на вращающиеся валы машин способствуют: наличие увеличенного зазора между валом и подшипником (попадая в этот зазор, волокно заклинивается, защемляется, начинается процесс наматывания его на вал со все более сильным уплотнением слоев), наличие оголенных участков вала, с которыми соприкасаются волокнистые материалы, пропуск через машины влажного и загрязненного сырья.

Перегревы при механической обработке твердых горючих материалов. Механическая обработка (резание, строгание фрезерование, шлифовка) твердых материалов связана с преодолением значительных сил трения и вследствие этого с нагреванием материала, отходов, а также режущего инструмента. При нормальных режимах резания и правильной заточке режущего инструмента развивающиеся температуры не представляют опасности, однако отклонение от нормы может вызвать значительное их повышение. Основными факторами, влияющими на разогрев материала при его механической обработке, являются: скорость резания, подача инструмента (толщина стружки), качество заточки инструмента, механические и теплотехнические качества материала. Чем больше скорость резания, толще стружка и тупее инструмент, тем больше будет выделяться тепла.

При нарушении режима механической обработки опасность воспламенения представляют пластмассы, резина, магниевые сплавы и другие подобные им материалы.

Нагревание газов при сжатии их в компрессорах.

Изменение объема газообразных тел или формы пластических материалов требует затраты механической энергии, при этом выделяется тепло, которое нагревает вещество, а также конструктивные элементы компрессоров и прессов. Процессы сжатия газов и прессования пластических масс широко используются в народном хозяйстве. Компрессорами создают давления, необходимые для транспортировки газов по трубопроводам и для осуществления производственных процессов. Многие производственные операции могут протекать только при повышенном и высоком давлении газа (гидрогенизация жиров требует давления водорода 4—5 атм, наполнение баллонов ацетиленом производится при давлении 25—30 атм, производство этилового спирта из этилена требует давления 100 атм, синтез .аммиака протекает при давлении азотно-водородной смеси до 300 атм, получение полиэтилена высокого давления —до 1500 атм и т. д.).

Почти на всех производственных предприятиях имеются воздушные компрессоры, для получения сжатого воздуха (для передавливания, перемешивания, распыления или пневматической транспортировки веществ, привода в действие тормозных или транспортирующих устройств и т. д.).

Практика эксплуатации компрессоров показала, что при неисправностях и нарушении нормального режима работы могут возникать вспышки, пожары и взрывы не только при сжатии гппюичу гя.чов. но и при сжатии воздуха.

Несмотря на то, что воздушные компрессоры сжимают и подают в трубопроводы не горючий газ, а воздух, в практике имеют место их взрывы с последующими пожарами. Взрывы в воздушных компрессорах происходят в результате образования взрывоопасных концентраций паров и продуктов разложения масла с воздухом при одновременном наличии очагов самовозгорания отложений на поверхности труб. Образование же паров масла и продуктов его разложения вызвано высокой температурой, причина которой — адиабатическое сжатие воздуха.

Под воздействием сравнительно высокой температуры (150°С) часть масла испаряется, разлагается и окисляется кислородом сжимаемого воздуха. Испарению и окислению способствует также развитая поверхность масляной пленки и взвеси. Дальнейшее повышение температуры в компрессоре резко увеличивает интенсивность процесса окисления.

Исследованиями установлено, что в пределе температур 150°С на каждые последующие 10°С повышения температуры процесс окисления ускоряется в 2—3 раза. Выделяющееся при этом тепло способствует еще более интенсивному испарению, разложению и окислению масла. Продукты разложения, окисления и испарения масла уносятся воздухом из компрессора, и часть из них отлагается на поверхности труб в виде масляного нагара. Таким образом, более благоприятные для взрыва условия образуются в нагнетательном воздуховоде, так как процесс окисления масла продолжается и в слое, отложившемся на стенках труб. В результате окисления температура отложений постепенно повышается. Это приводит не только к дополнительному выделению в сжатый воздух паров масла и продуктов его окисления с образованием взрывоопасных концентраций, но и к образованию очагов самовозгорания отложений на трубах, т. е. к взрыву. Самыми опасными являются участки трубопровода от компрессора до воздухосборника и сам воздухосборник. Взрывы чаще всего происходят при работе компрессоров на повышенных давлениях.

Неоднократные случаи взрывов наблюдались при работе кислородных компрессоров. При этом основная причина взрыва заключалась в нарушении установленной системы смазки т е когда применяли не дистиллированную воду, а масло или мыльную эмульсию со значительным содержанием в ней жиров Смазка кислородных компрессоров должна производиться только дистиллированной водой с добавлением не более 10% глицерина.

Химические реакции, протекающие на воздухе с выделением значительного количества тепла, таят потенциальную опасность возникновения пожара или взрыва, так как при этом возможен разогрев реагирующих, вновь образующихся или рядом находящихся горючих веществ до температуры их самовоспламенения. В условиях производства и хранения химических веществ встречается большое количество таких соединений, контакт которых с воздухом или водой, а также взаимный контакт веществ друг с другом может быть причиной возникновения пожара.

Нередко по условиям технологии находящиеся в аппаратах вещества нагреты до температуры, превышающей температуру их самовоспламенения. Так, например, пиролизный газ при получении этилена из нефтепродуктов имеет температуру самовоспламенения в пределах 530—550 °С, а выходит из печей пиролиза с температурой 850°С; мазут—с температурой самовоспламенения 380—420 °С на установках термического крекинга нагревается до 500 °С; бутан и бутилен, имеющие температуру самовоспламенения соответственно 420—439 °С, при получении бутадиена нагреваются до 550—650 °С и т. д. Естественно, Что появление неплотностей в аппаратах и трубопроводах и соприкосновение с воздухом выходящего наружу продукта, нагретого выше температуры самовоспламенения, сопровождается ; его загоранием. В некоторых случаях используемые в технологии вещества имеют очень низкую температуру самовоспламенения, даже ниже температуры окружающей среды.

Загорания подобных веществ можно избежать только путем обеспечения хорошей герметичности аппаратов с исключением взаимоконтакта этих веществ с воздухом.

Большая группа веществ, соприкасаясь с воздухом, способна к самовозгоранию. Самовозгорание подобных веществ начинается или при температуре окружающей среды, или после некоторого предварительного их подогрева. К таким веществам относятся растительные масла и животные жиры, каменный и древесный уголь, сернистые соединения железа, некоторые сорта сажи, порошкообразные вещества (алюминий, цинк, титан, магний, торф, отходы нитроглифталевых лаков и др.), олифа, скипидар, лакоткани, клеенка, гранитоль, сено, силос и т. д. Пожары и взрывы от самовозгорания веществ в процессе хранения, сушки, транспортировки, при остановке аппаратов на чистку и ремонт происходят сравнительно часто.

Продолжительность процесса самовозгорания веществ может исчисляться как несколькими минутами, так и многими часами, поскольку скорость окисления горючих веществ зависит от многих факторов и при прочих равных условиях — от количества материала (главным образом, от высоты кучи или штабеля), начальной температуры процесса и условий отвода в окружающую среду выделяющегося при окислении тепла.

Контакт самовозгорающихся химических веществ с воздухом происходит обычно при повреждении тары, розливе жидкости, расфасовке веществ, при сушке, открытом хранении твердых измельченных, а также волокнистых, листовых и рулонных материалов, при вскрытии аппаратов для осмотра и ремонта, при откачке жидкостей из резервуаров, когда внутри их имеются самовозгорающиеся отложения, и т. д.

Значительное количество химических соединений взаимодействует с водой или влагой воздуха с определенным экзотермическим эффектом. Выделяющееся при этом тепло может вызвать воспламенение образующихся или примыкающих к зоне реакции горючих веществ. К веществам, воспламеняющимся или вызывающим горение при соприкосновении с водой, относятся натрий, калий, карбид кальция, карбиды щелочных металлов, негашеная известь, рубидий, силаны, фосфористый кальций, фосфористый натрий, сернистый натрий, гидросульфит натрия и т. д.

Многие из этих веществ (щелочные металлы, карбиды и т. п.) при взаимодействии с водой образуют горючие газы, которые могут воспламеняться от теплоты реакции.

При взаимодействии небольшого количества (3-5 г) калия и натрия с водой развивается температура выше 600—650 °С. Если взаимодействуют более крупные куски, часто происходят взрывы с разбрызгиванием расплавленного металла. В мелкораздробленном состоянии щелочные металлы воспламеняются во влажном воздухе. Сильное разогревание может произойти при взаимодействии карбида кальция с водой.

Для разложения 1 кг химически чистого карбида кальция необходимо 0,562 кг воды. При таком или меньшем количестве воды в зоне реакции развивается температура до 800—1000 °С. При этом куски карбида кальция могут раскаляться до свечения. Естественно, что в таких условиях образующийся ацетилен на воздухе воспламеняется, так как его температура самовоспламенения равна 335 °С. При большом количестве воды ацетилен не воспламеняется, потому что тепло реакции поглощается водой. Карбиды щелочных металлов (Na2C2 и К2С2) при соприкосновении с водой реагируют со взрывом.

Некоторые вещества из данной группы сами являются негорючими (например, негашеная известь), но теплота реакции их с водой может нагреть соприкасающиеся горючие материалы до температуры самовоспламенения. Так, при контакте небольшого количества воды с негашеной известью температура смеси может достичь 600 °С, при этом произойдет воспламенение древесины или мешковины.

При производстве и хранении различных химических веществ пожары и взрывы могут возникать в результате их взаимодействия друг с другом. Чаще всего такие случаи происходят при воздействии окислителей на органические вещества.

В качестве таких окислителей могут выступать хлор, бром, фтор, окислы азота, азотная кислота, перекиси натрия, бария и водорода, хромовый ангидрид, двуокись свинца, хлорная известь, жидкий кислород, селитры (соли азотной кислоты, например азотнокислый калий, азотнокислый натрий, азотнокислый барий, азотнокислый кальций), хлораты (соли хлорноватой кислоты, например бертолетова соль), перхлораты (соли хлорной кислоты, например хлорнокислый натрий), перманганаты (соли марганцевой кислоты, например марганцовокислый калий), соли хромовой кислоты и др.

Перечисленные окислители в большинстве случаев вызывают воспламенение органических веществ при смешении или соприкосновении с ними. Многие из них (селитры, хлораты, перхлораты, перманганаты, соли хромовой кислоты), кроме того, способны образовывать смеси с другими органическими веществами, взрывающиеся от незначительного механического или теплового воздействия. Некоторые смеси окислителей и горючих веществ способны воспламеняться при действии на них серной или азотной кислоты или небольшого количества влаги.

Алюминийорганические соединения, о которых уже говорилось в предыдущих параграфах, с кислотами, спиртами и щелочами реагируют со взрывом. Невозможность тушения алюминийорганических соединений обычными средствами пожаротушения привела к необходимости разработать специальный огнетушащий порошковый состав.

Многие инициаторы, катализаторы и парообразователи из широко используемых в производстве синтетических смол, пластических масс, синтетических волокон и каучука вызывают воспламенение и взрывы при взаимодействии с другими веществами.

Реакциям взаимодействия окислителей с горючими веществами способствуют измельченность веществ, качество смешения, повышенная начальная температура, а также наличие инициаторов химического процесса взаимодействия веществ. В некоторых случаях реакции носят характер взрыва.

Подобного рода окислители нельзя хранить совместно с другими горючими веществами, нельзя допускать какого-либо контакта между ними, если это не обусловлено характером технологического процесса.

Некоторые химические вещества нестойки по своей природе, они способны разлагаться с течением времени или под действием температуры, трения, удара и других факторов. К этой группе веществ относятся, как правило, эндотермические соединения, поэтому процесс их разложения связан с выделением большего или меньшего количества тепла. В эту группу входят взрывчатые вещества, селитры, перекиси, гидроперекиси, карбиды некоторых металлов, ацетилениды, ацетилен, диацетилен, порофоры и многие другие вещества.

Нарушение технологического регламента при производстве, использовании или хранении таких веществ, воздействие на них вблизи расположенных источников тепла (например, приборы отопления, горячие продуктопроводы), я особенно теплоты возможного пожара, могут привести к взрывному разложению соединений и инициировать новый или поддержать развившийся пожар.

Известны случаи, когда возникший пожар приводил к взрывному разложению продукта, находящегося в аппаратах, вызывая мощные взрывы оборудования с полным разрушением установки и повреждением аппаратов соседних установок.

Источники зажигания от теплового проявления электрической энергии могут возникнуть при несоответствии электрооборудования (машин, двигателей, сетей, преобразователей, пускорегулирующих приборов, электрических устройств в технологических аппаратах и т. п.) характеру воздействующей на него среды; в случае несоблюдения правил устройства и эксплуатации электрооборудования; при неисправностях и повреждениях, вызываемых механическими причинами, а также действием химически активных веществ, влаги и т. п. Тепловое действие электрического тока может проявиться в виде электрических искр и дуг (при коротких замыканиях, пробоях слоя изоляции и т. п.), чрезмерного перегрева двигателей, машин, контактов, отдельных участков электрических сетей и электрического оборудования, а также аппаратов при перегрузках и больших переходных сопротивлениях, в виде перегрева в результате теплового проявления токов индукции и самоиндукции, при искровых разрядах статического и атмосферного электричества, в результате нагревания вещества и материалов от диэлектрических потерь энергии.

Максимальная температура на колбе электрической лампочки накаливания зависит от мощности: 25 Вт – 100 °С, 40 Вт – 150 °С, 75 Вт – 250 °С, 100 Вт – 300 °С, 150 Вт – 340 °С, 200 Вт – 360 °С, 750 Вт – 370 °С,

При коротком замыкании проводников электрического тока или замыкании на землю образуются электрическая дуга, искры и выделяется большое количество тепла. Зона разлета частиц при коротком замыкании при высоте расположения провода 10 м колеблется от 5 (вероятность попадания 92%) до 9 (вероятность попадания 6%) м; при при расположении провода на высоте 3 м – от 4 (96%) до 8 1%); при расположении на высоте 1 м – от 3 (99%) до 6 м (6%).

Короткое замыкание может вызвать воспламенение изоляции, расплавление проводников или деталей электрических машин и аппаратов с разбрызгиванием частичек расплавленного металла.

Замыкания и искровые пробои между обкладками конденсаторов, между электродами аппаратов и устройств могут привести к повреждениям герметичных аппаратов и воспламенению горючих веществ.

Перегрузка электрических сетей и машин вызывается увеличением механической нагрузки на электродвигатели, а также подключением к электрическим сетям дополнительных токоприемников, на которые сети не рассчитаны. Увеличение силы тока в сетях и машинах приводит к выделению большого количества тепла, воспламенению изоляции. Опасные последствия перегрузки наблюдаются при неправильно выбранной или неисправной защите сетей плавкими вставками или автоматами.

Переходные сопротивления возникают чаще всего в местах, где провода и кабели некачественно присоединяются к машинам и аппаратам или токопроводящие жилы соединяются друг с другом холодной (.скруткой, а также в местах плохого контакта металлических предметов, по которым протекают токи утечки. В местах переходных сопротивлений выделяется значительное количество тепла. От нагрева мест переходных сопротивлений может загореться электроизоляция, а также рядом находящиеся горючие вещества.

Разряды статического электричества могут образоваться при перемещении жидкостей, газов и пылей, при ударах, измельчении, распылении и подобных процессах механического воздействия на материалы и вещества, являющиеся диэлектриками. Искровые разряды статического электричества могут воспламенить паро-, газо- и пылевоздушные смеси. Накапливанию высоких потенциалов статического электричества и формированию искровых разрядов способствуют отсутствие или неэффективность специальных мер защиты от статического электричества, неэффективность или неисправность заземляющих устройств, образование электроизоляционного слоя отложений на заземленных поверхностях, нарушение режимов работы аппаратов (увеличение скорости движения веществ, падение струи с высоты, загрязненность движущихся жидкостей или наличие на их поверхности каких-либо плавающих тел и т. п.).

Искры статического электричества, образующегося при работе с движущимися диэлектрическими материалами, достигают величин от 2,5 до 7,5 мДж.

Молнии и искровые разряды от воздействия атмосферного электричества. Отсутствие, неисправность или неправильная эксплуатация систем молниезащиты зданий, сооружений и наружных установок в зонах активного проявления грозовой деятельности могут вызвать поражение их прямыми ударами молнии, особенно при наличии массивных высоких металлических конструкций или аппаратов со стравливающими линиями и воздушками.

Температура разряда молнии – 30000 °С при силе тока 200000 А и времени действия около 100 мкс. Энергия искрового разряда вторичного воздействия молнии превышает 250 мДж и достаточна для воспламенения горючих материалов с минимальной энергией зажигания до 0,25 Дж. Энергия искровых разрядов при заносе высокого потенциала в здание по металлическим коммуникациям достигает – значений 100 Дж и более, что достаточно для воспламенения всех горючих материалов.

Индукционное и электромагнитное воздействие атмосферного электричества способствует появлению значительных электрических потенциалов на производственном оборудовании, трубопроводах, строительных конструкциях. Отсутствие или неисправность систем заземления аппаратов и конструкций, отсутствие перемычек между трубопроводами могут привести к образованию опасных искровых разрядов.

В некоторых случаях воспламенение горючих веществ происходит в результате индукционного и диэлектрического нагрева. Так, при воздействии переменных магнитных полей происходит нагрев до высокой температуры металлических частиц, оказавшихся, например, в древесине при сушке ее токами высокой частоты. Кроме того, могут быть местные перегревы диэлектриков, попавших под воздействие переменного электрического поля (например, наличие сильно сучковатых, смолистых досок при сушке древесины токами высокой частоты).

Условия, способствующие распространению пожара

Опыт эксплуатации производств, на которых соблюдаются правила пожарной безопасности показывает, что аварии не приводят к сложным и затяжным пожарам с тяжкими последствиями: человеческими жертвами и большим материальным ущербом. На таких предприятиях, как правило, отсутствуют условия развития начавшегося пожара, т.е. быстрого распространения огня по технологическим аппаратам и коммуникациям, по горючим веществам и материалам, по производственным помещениям.

Распространению начавшегося пожара способствуют:

- скопление сверхнормативных количеств горючих веществ и материалов в складских помещениях и на производственных площадках;

- запоздалое обнаружение возникшего пожара и извещение пожарной охраны, отсутствие или неисправность средств и систем пожаротушения, неправильные действия людей по тушению пожара;

- внезапное появление в процессе пожара факторов, которые ускоряют его развитие;

- наличие путей, по которым возможно распространение пламени и раскаленных продуктов горения в соседние помещения и цеха, на смежные установки и производственные площадки.

Большую опасность возникновения и развития пожара на действующем производстве представляет скопление горючих веществ и материалов (сырья, полуфабрикатов, готовой продукции, отходов). Для обеспечения бесперебойной и непрерывной работы предприятий создаются необходимые запасы сырья и полуфабрикатов, количество которых и места размещения определяются, с одной стороны, производственной потребностью, а с другой – пожарной безопасностью. Создание сверхнормативных и неучтенных запасов из-за плохой организации производства, нечеткой работы смешных предприятий-поставщиков сырья приводит к перегрузке рабочих мест горючими веществами, вызывает необходимости создания временных складов, которые не имеют необходимой противопожарной защиты.

Переработка пластических масс, древесины, хлопка, сельскохозяйственных продуктов, обработка твердых горючих материалов сопровождаются образованием обрезков, стружки, опилок и других отходов непосредственно на рабочих местах. Здесь же появляются и источники зажигания: разряды статического электричества, теплота трения, фрикционные искры, проявляется склонность веществ к тепловому самовозгоранию. Все это вместе взятое создает повышенную угрозу пожара.

Во многих отраслях промышленности широко используются всевозможные антифризы, антифрикционные жидкости и теплоносители, моющие средства, растворители и разбавители, приготовленные на основе легковоспламеняющихся и горючих жидкостей, в процессах механической обработки и переработки материалов, обезжиривания изделий, приготовления клеевых и резиновых композиций, получения химических волокон и других материалов.

В процессе пожара могут внезапно появиться факторы, которые способствуют его развитию и затрудняют тушение. Поступление дополнительных количеств горючих веществ и материалов в очаг пожара происходит при повреждении и разрушении аппаратов и трубопроводов. Оборудование разрушается из-за чрезмерного роста давления среды в аппаратах, нагревающихся в условиях пожара, взрыва горючих смесей или термического распада продуктов, появления температурных напряжений и деформаций, ухудшения механических свойств материала оборудования и потери устойчивости конструкций. Необходимо помнить, что использование на пожаре компактных струй воды может ускорить разрушение аппаратов при попадании их на высоконагретые поверхности.

К характерным путям распространения пламени относятся: поверхность разливающихся пожароопасных жидкостей, отложения горючих материалов на полу помещения, поверхностях оборудования, воздуховодов и других поверхностях, отложения лаков, красок, полимерных материалов, пылей и других горючих веществ и материалов в коробах воздуховодов; паро-, газо- или пылевоздушные взрывоопасные смеси в производственных помещениях или на открытых площадках, свежеокрашенные поверхности изделий; твердые горючие материалы, полуфабрикаты и изделия (в том числе горючие строительные конструкции); теплоизоляция аппаратов и трубопроводов, пропитанная горючими жидкостями; трубопроводы, материалопроводы, канализационные системы и другие транспортные коммуникации при наличии в них горючей среды. По открытым дверным и технологическим проемам в стенах и перекрытиях пожароопасные жидкости, горючие смеси, раскаленные продукты горения могут проникать в соседние помещения.

Причины образования горючей среды внутри технологических аппаратов и производственных помещений

На промышленных предприятиях хранятся и перерабатываются разнообразные по химическим и пожароопасным свойствам жидкие, газообразные и твердые вещества. Каждая из этих групп веществ имеет свои особенности. Например, жидкости могут находиться и в герметически закрытых и в открытых емкостях, а газы, в том числе и сжиженные, — только в герметически закрытых аппаратах. Упругость пара жидкости над ее зеркалом в аппарате близка или равна давлению насыщенного пара при данной температуре, в то время как концентрация газов в аппаратах от температурного режима работы не зависит.

Естественно, что наиболее опасными для производства являются случаи повреждений и аварий аппаратов. При повреждении аппаратов и трубопроводов с газами последние в силу своей большой текучести и диффузионной способности выходят наружу, смешиваются с воздухом и могут быстро образовать взрывоопасные концентрации в больших объемах. При повреждении аппаратов и трубопроводов с жидкостями происходит растекание и испарение жидкостей. При этом взрывоопасные смеси паров жидкости с воздухом могут образоваться только при определенных температурных условиях. Утечка жидкостей чаще всего приводит к возникновению пожаров и реже — к взрывам.